Abschnitt 1 - Das Funktionsprinzip der Minimalmengenschmierung

Die enorme Reduzierung der Schmierstoffmenge gegenüber den verwendeten Umlaufmengen herkömmlicher Kühlschmierstoffsysteme ist das wesentliche Merkmal der Minimalmengenschmierung. Im Gegensatz zur konventionellen Überflutungsschmierung werden bei der Minimalmengenschmierung nur wenige Milliliter (ml) pro Stunde an Schmierstoff für den Zerspanprozess benötigt.

Bild 2 "Schmierstoffzentrallager" bei Minimalmengenschmierung

Bild 3 Schmierstoffbedarf einer Arbeitsschicht bei Minimalmengenschmierung

Minimalmengenschmierung wird heute in der Anwendung so gezielt dosiert, dass das Schmiermittel weitgehend verbraucht wird. Typische Dosiermengen liegen bei ca. 5 ml bis 50 ml pro Prozess-Stunde (Werkzeug im Eingriff ).

Die extreme Verringerung der Schmierstoff-Menge bewirkt nahezu trockene Werkstücke und trockene Späne. Verluste durch Verdampfung und Verschleppung, die bei Emulsionsschmierung je nach bearbeitetem Werkstück beträchtlichen Umfang erreichen können, sind bei der Minimalmengenschmierung von untergeordneter Bedeutung. Die Gefährdung durch Kühlschmierstoff-Emissionen in der Atemluft und auf der Haut der Mitarbeiter an den Arbeitsplätzen wird hierdurch stark reduziert.

Durch den Einsatz der Minimalmengenschmierung können kostentreibende Faktoren bei der konventionellen Überflutungsschmierung entfallen. Dies bewirkt:

Reduzierung der eingesetzten Kühlschmierstoff-Mengen,

Verringerung des Aufwandes zur Überwachung und Badpflege,

Vermeidung von verbrauchten Kühlschmierstoffanteilen, die aufgearbeitet bzw. entsorgt werden müssten,

Verringerung des Reinigungsaufwandes der bearbeiteten Teile

sowie

problemloses Recycling der quasi trockenen Späne durch geringere Ölbelastung.

Die Zufuhr des Schmierstoffes erfolgt über ein Minimalmengenschmiersystem (MMS-System). Durch die gezielte Zufuhr des Schmierstoffes unmittelbar an die Wirkstelle werden Reibstellen zwischen Werkzeug, Werkstück und Span geschmiert. Der Schmierstoff wird entweder von außen als Aerosol mit Druckluft aufgebracht oder auch als Tröpfchen ans Werkzeug "geschossen".

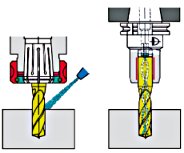

Eine weitere Möglichkeit besteht in der inneren Schmierstoff-Zufuhr durch die rotierende Werkzeugmaschinenspindel und innere Kanäle im Werkzeug. Bild 4 zeigt die grundsätzlichen Unterschiede zwischen äußerer und innerer Zufuhr.

Bild 4 Äussere und innere Schmierstoff-Zuführung

Bild 5 Äußere Zufuhr über Düsen

Äußere Zufuhr für Standard-Prozesse

MMS-Systeme für die äußere Zufuhr eignen sich zur Nachrüstung von Werkzeugmaschinen, da die erforderlichen Sprühdüsen mit wenig Aufwand am Spindelkopf angebracht werden können. Dieses System eignet sich besonders bei einfachen Standardprozessen, z.B. Sägen, Bohren, Fräsen und Drehen.

Allerdings ist diese Art der Schmierstoffzufuhr eingeschränkt durch verschiedene Werkzeuglängen und -durchmesser als auch durch eine begrenzte Zugänglichkeit der Werkzeugschneide, z.B. beim Tiefbohren. In Tabelle 1 sind einige wesentliche Vor- und Nachteile der Außenschmierung zusammengestellt.

Tabelle 1

Einsatz der Minimalmengenschmierung mit äußerer Zufuhr

| Äußere Zufuhr | |

|---|---|

| Vorteile | Nachteile |

|

|

Innere Zufuhr für anspruchsvolle Prozesse

Der Einsatz von MMS-Systemen mit innerer Zufuhr ermöglicht die präzise Zuführung des Aerosols direkt an die Wirkstelle durch das Werkzeug hindurch. Der Schmierstoff steht während des gesamten Bearbeitungsvorganges an den kritischen Stellen kontinuierlich zur Verfügung. Dadurch lassen sich sehr große Bohrungstiefen und sehr hohe Schnittgeschwindigkeiten realisieren. Da das Medium durch die Maschinenspindel hindurch geführt werden muss, ist eine Umrüstung auf dieses System unter Umständen mit hohen Kosten verbunden.

Einige Systeme lassen sich direkt über die Werkzeugmaschinensteuerung steuern, um die Einstellung des Schmiersystems bei Werkzeugwechsel automatisch auf die erforderlichen Werte von Ölmenge und Druckluft vorzunehmen. Eine manuelle Einstellung von Systemparametern kann bei diesen Schmiersystemen in der automatisierten Fertigung entfallen. Eine Übersicht über die Vor- und Nachteile der inneren Zufuhr ist in Tabelle 2 zusammengestellt.

Tabelle 2

Einsatz der Minimalmengenschmierung mit innerer Zufuhr

| Innere Zufuhr | |

|---|---|

| Vorteile | Nachteile |

|

|

Definitionen:

Eine Definition der Minimalmengenschmierung ist bislang weder in Normen noch in Richtlinien festgelegt. Auf Grund zahlreicher Veröffentlichungen hat sich in der Praxis folgende Definition etabliert:

Minimalmengenschmierung (MMS)

Für den Bearbeitungsprozess werden durchschnittlich nicht mehr als 50 ml Schmierstoff je Prozessstunde und Werkzeug eingesetzt. Dabei können dem Prozess kurzzeitig bei einzelnen Operationen durchaus mehr als 150 ml/h Schmierstoff zugeführt werden, z.B. bei Werkzeugen mit Durchmesser > 40 mm.

Oftmals wird hierfür auch der Begriff "Minimalmengenkühlschmierung" (MMKS) verwendet.

Mindermengenkühlschmierung (MKS)

Die Reduzierung der Umlaufmenge von heutigen KSS-Systemen durch eine gezielte Zufuhr geringerer Mengen Kühlschmierstoffe (bis 2 Liter pro Prozessstunde) steht im Vordergrund. Die Mindermengenkühlschmierung ist daher keine Verlustschmierung.

Ein Beispiel für eine Mindermengenkühlschmierung ist die Zuführung des Kühlschmierstoffes über Schuhdüsen beim Schleifen, bei der sich die Kühlschmierstoff-Menge um bis zu 90 Prozent gegenüber der herkömmlichen Bearbeitung reduzieren lässt.

Trockenbearbeitung

Der Begriff wurde mehrere Jahre vor der Entwicklung der Minimalmengenschmierung definiert und bezieht sich auf trockene Späne, Werkzeuge und Bauteile während der Bearbeitung. Ausschlaggebend ist der prozentuale Anteil an Kühlschmierstoffe auf dem Span (weniger als 2 Masse-Prozent anhaftender Schmierstoff auf dem Span heißt "trocken").

In der Praxis können bis zu 80 ml pro Stunde an Kühlschmierstoffe eingesetzt werden, um "trockene" Späne zu erhalten. Der Begriff "Trockenbearbeitung" umfasst daher auch den Einsatz der Minimalmengenschmierung.

Oftmals wird von Trockenbearbeitung auch bei Prozessen, welche absolut trocken verlaufen (ohne Zugabe von Schmierstoff ) gesprochen. Der zusätzliche Hinweis "Trockenbearbeitung unter Einsatz der Minimalmengenschmierung" kann hierbei viele Unklarheiten beseitigen.