Minimalmengenschmierung in der spanenden Fertigung

(bisher: BGI/GUV-I 718)

Deutsche Gesetzliche Unfallversicherung

Stand der Vorschrift: November 2010

Informationen enthalten Hinweise und Empfehlungen, die die praktische Anwendung von Regelungen zu einem bestimmten Sachgebiet oder Sachverhalt erleichtern sollen.

Informationen enthalten Hinweise und Empfehlungen, die die praktische Anwendung von Regelungen zu einem bestimmten Sachgebiet oder Sachverhalt erleichtern sollen.

Informationen enthalten Hinweise und Empfehlungen, die die praktische Anwendung von Regelungen zu einem bestimmten Sachgebiet oder Sachverhalt erleichtern sollen.

Informationen richten sich in erster Linie an den Unternehmer und sollen ihm Hilfestellung bei der Umsetzung seiner Pflichten aus staatlichen Arbeitsschutzvorschriften, Unfallverhütungsvorschriften und gegebenenfalls Regeln geben sowie Wege aufzeigen, wie Arbeitsunfälle, Berufskrankheiten und arbeitsbedingte Gesundheitsgefahren vermieden werden können.

Der Unternehmer kann bei Beachtung der in diesen Informationen enthaltenen Empfehlungen, insbesondere den beispielhaften Lösungsmöglichkeiten, davon ausgehen, dass er die in Unfallverhütungsvorschriften und Regeln geforderten Schutzziele erreicht. Andere Lösungen sind möglich, wenn Sicherheit und Gesundheitsschutz in gleicher Weise gewährleistet sind. Sind zur Konkretisierung staatlicher Arbeitsschutzvorschriften von den dafür eingerichteten Ausschüssen technische Regeln ermittelt worden, sind diese vorrangig zu beachten.

Vorbemerkung

Im Bereich der spanenden Metallbearbeitung hält die Minimalmengenschmierung (MMS) zunehmend Einzug und hat sich inzwischen in vielen Gebieten als Alternative zur konventionellen Nassbearbeitung etabliert. Im Gegensatz zu der Überflutungsschmierung (Schwallkühlung) werden bei der Minimalmengenschmierung nur wenige Tropfen an Schmierstoff (ca. 5 ml bis 50 ml pro Stunde) zur Zerspanung eingesetzt.

Das enorme Einsparpotenzial durch den weitgehenden Verzicht auf Kühlschmierstoffe (KSS) in der spanenden Fertigung wird heute von vielen Unternehmen, vorwiegend aus der Automobilindustrie, erkannt und umgesetzt. Während zu Beginn der 90er Jahre vorerst kleine Anwendungen (Sägen, Bohren) "trockengelegt" wurden, ist man heute in der Lage, Zylinderköpfe und Kurbelgehäuse, Nockenwellen sowie zahlreiche Bauteile aus allen gängigen Werkstoffen, wie Stahl, Guss und Aluminium, mit Minimalmengenschmierung im Rahmen einer hochautomatisierten Großserienproduktion zu fertigen.

Die Vorteile dieser neuen Technologie liegen auf der Hand. Aus Sicht des Arbeitsschutzes bietet die Minimalmengenschmierung gegenüber den wassergemischten Kühlschmierstoffen eine ganze Reihe von Vorteilen. Ein Hauptpunkt ist sicherlich die wesentlich bessere Verträglichkeit beim Thema Hautschutz.

Anstelle von Gebrauchsemulsion im Umlauf handelt es sich bei der Minimalmengenschmierung um eine Verlustschmierung. Dadurch kommen nur neuwertige, saubere Schmierstoffe auf Ester- oder Fettalkoholbasis zum Einsatz. Auf Zusatzstoffe gegen Verkeimung, z.B. Biozide und Fungizide, kann ganz verzichtet werden, da mikrobielles Wachstum nur in einer wässrigen Phase möglich ist. Die extreme Verringerung der Schmierstoff-Menge bewirkt sowohl nahezu trockene Werkstücke als auch trockene Späne. Die Gefährdung durch Kühlschmierstoff-Emissionen in der Atemluft und auf der Haut der Mitarbeiter an den Arbeitsplätzen wird dadurch stark reduziert. Die Verschleppung von Kühlschmierstoffen ins Umfeld der Maschine entfällt, was zu einem sauberen Arbeitsplatz beiträgt.

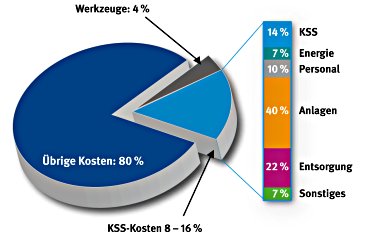

Durch den Einsatz der Minimalmengenschmierung können Kostenfaktoren gegenüber der konventionellen Überflutungsschmierung im Bereich der Pflege, Überwachung, Wiederaufbereitung und Entsorgung von Kühlschmierstoffen entfallen. Die durchschnittlichen Anteile dieser Kosten an den Gesamtkosten in der Nassbearbeitung sind in Bild 1 dargestellt.

Bild 1 Kühlschmierstoffkosten bei der Metallbearbeitung

(Quelle: Statistisches Bundesamt)

Bei der Kostenanalyse von Neuanlagen spielen Investitionen für Kühlschmierstoff-Anlagen (Behälter, Rohrleitungen, Pumpen, Filtrationseinrichtungen) eine erhebliche Rolle. Durch den Einsatz der Minimalmengenschmierung können darüber hinaus Kosten für die Reinigung und Trocknung der Späne vor ihrer Entsorgung sowie unter Umständen für die Reinigung der Werkstücke vor ihrer weiteren Bearbeitung entfallen. Der genaue Anteil der kühlschmierstoffspezifischen Kosten ist stark abhängig vom jeweiligen Bearbeitungsverfahren, vom Maschinenpark und von den baulichen Randbedingungen.

Die Frage "Was geht, was geht nicht?" ist aus Sicht der Kombinationen aus Werkstoff und Fertigungsverfahren mit einem eindeutigen "Es geht sehr viel!" zu beantworten. Die einzelnen Themenabschnitte in dieser Information geben dazu die entsprechenden fachlichen Hintergründe, die Checkliste am Ende des Werkes soll helfen den Umfang dieser Aufgabe im eigenen Unternehmen abzuschätzen.

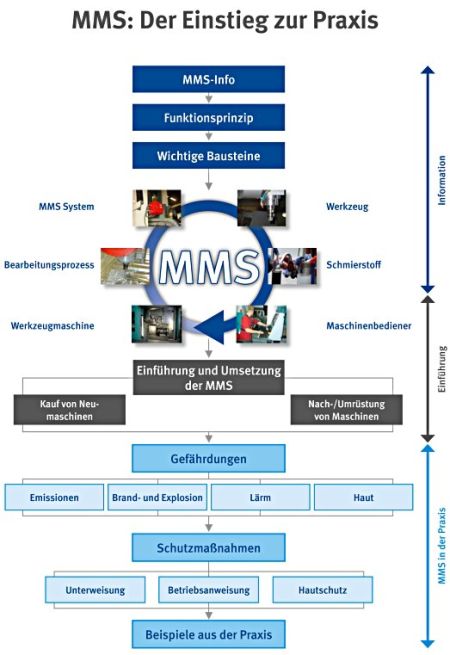

Diese Information richtet sich an Unternehmer, Sicherheitsfachkräfte, Mitarbeiter und Meister aus den fertigungsnahen Bereichen von kleinen und mittleren Unternehmen und von Großbetrieben. Der Leser erhält eine Übersicht zu den wichtigsten Kernthemen beim Einsatz als auch bei der Einführung der Minimalmengenschmierung. Weitere Inhalte sind Hilfen und Informationen, die ein sicheres Arbeiten mit Minimalmengenschmierung ermöglichen und als Hilfe zur Unterweisung der Mitarbeiter herangezogen werden können.

| Redaktionelle Inhaltsübersicht | Abschnitt |

|---|---|

| Das Funktionsprinzip der Minimalmengenschmierung | 1 |

| Wichtige Bausteine der Minimalmengenschmierung - Der richtige Dreh | 2 |

| Fertigungsverfahren mit Minimalmengenschmierung | 2.1 |

| Schmierstoffe für die Minimalmengenschmierung | 2.2 |

| MMS-Systeme für die Minimalmengenschmierung | 2.3 |

| Werkzeuge für die Minimalmengenschmierung | 2.4 |

| Werkzeugmaschinen für die Minimalmengenschmierung | 2.5 |

| Der qualifizierte Mitarbeiter | 2.6 |

| Einführung und Umsetzung der Minimalmengenschmierung | 3 |

| Generelle Hinweise zur erfolgreichen Einführung | 3.1 |

| Kauf von Neumaschinen, Nachrüstung und Umrüstung | 3.2 |

| Ausblick und zukünftige Entwicklung | 3.3 |

| Gefährdungen und Schutzmaßnahmen | 4 |

| Emissionen bei der Minimalmengenschmierung | 4.1 |

| Brand- und Explosionsschutz | 4.2 |

| Lärm | 4.3 |

| Hautschutz | 4.4 |

| Unterweisung und Betriebsanweisung | 4.5 |

| Reinigung bei der Minimalmengenschmierung | 4.6 |

| Minimalmengenschmierung in der Praxis | 5 |

| Minimalmengenschmierung in Kleinserien und Einzelteilefertigung | 5.1 |

| Minimalmengenschmierung in der Großserienfertigung | 5.2 |

| Betriebsanweisung | Anhang 1 |

| Muster eines Reinigungsplanes für Werkzeugmaschinen mit Minimalmengenschmierung | Anhang 2 |

| Checklisten | Anhang 3 |

| Unterweisungsnachweis | Anhang 4 |

| Vorschriften, Regeln und Informationen | Anhang 5 |