Abschnitt 3.1 BGI 761 - Rüttelverdichtung

Zur Rüttelverdichtung werden elektrisch oder pneumatisch betriebene Unwuchterreger eingesetzt, die mit Frequenzen zwischen minimal 50 Hz und maximal 200 Hz betrieben werden. Um eine möglichst gute Übertragung der erzeugten Schwingbeschleunigungen auf den Beton zu erzielen, werden mehrere Rüttler so an der Schalung angebracht, dass durch senkrecht zur Schalungsfläche wirkende Kräfte Biegewellen in der Schaltafel erzeugt werden. Die damit auf der Schalungsfläche erzeugten Beschleunigungen müssen das 1,5fache bis 20fache der Erdbeschleunigung betragen, um die erforderliche Verdichtung zu erzielen, wobei die Anregung einer einzigen Frequenz für den Verdichtungsvorgang ausreichend wäre [2].

3.1.1

Geräuschursachen an herkömmlichen Schalungen und Maßnahmen zur Lärmminderung

Das grundlegende akustische Problem bei der Verdichtung von Frischbeton mit Außenrüttlern besteht in der Erzeugung von Biegewellen auf der Schalungsoberfläche, da diese quasi als Membran wirkt und die Schwingungen auf die angrenzende Luft überträgt. Würde die Anregung und Luftschallabstrahlung nur im Bereich der Nutzschwingungen erfolgen, so wäre dies im Sinne der Lärmentwicklung relativ unkritisch. Es kommt jedoch systembedingt zur Anregung eines breiten Frequenzspektrums, dessen mittel- bis hochfrequente Anteile bei herkömmlichen Schalungen den abgestrahlten Luftschallpegel bestimmen. Die Entstehung dieser höherfrequenten, für die Verdichtung unwirksamen Frequenzanteile ist sowohl auf den Einfluss der Rüttler als auch der Schalung zurückzuführen. Die Entstehungsmechanismen und die Bedeutung der verschiedenen Einflüsse für die Lärmentwicklung sind in den Arbeiten von Saemann [3] und Elmer [4] ausführlich beschrieben.

Als wesentliche Geräuschursachen sind nach den vorliegenden Erkenntnissen

Oberwellenanteile im Spektrum der elektrischen Speisespannung der Rüttler

Lauf- bzw. Lagergeräusche der Rüttler

Rückkopplungseffekte zwischen Rüttler und Schalung

Ungünstige Ankopplung der Rüttler an der Unterkonstruktion

Konstruktiv bedingte Anregungen innerhalb der Schalungskonstruktion (z.B. durch nicht ausreichend verschweißte Aussteifungen, lose Heizungsrohre, Laufstege usw. sowie durch ungenügende Aussteifung der Schaltafeln)

zu nennen.

Für die Lärmminderung ergibt sich daraus die Zielsetzung, die Entstehung von höherfrequenten Schwingungen in der Schalung sowohl durch die Vermeidung höherfrequenter Anregungen des Rüttlers als auch höherfrequenter Anregungen innerhalb des Schalungssystems zu minimieren. Die praktische Umsetzung dieser Forderung kann sich im Wesentlichen auf drei Hauptansatzpunkte konzentrieren, nämlich

die Verwendung lärmarmer Rüttler,

die Optimierung der Rüttlerankopplung,

die Vermeidung bzw. Beseitigung von losen Verbindungen jeglicher Art.

Die von Elmer [4] ermittelten Ursachen für die Entstehung hochfrequenter Schwingungen in Elektro-Unwuchterregern sind äußerst komplex, so dass sich die Entwicklung von lärmarmen Rüttlern entsprechend schwierig gestaltet. Es ist jedoch davon auszugehen, dass eine kontinuierliche Entwicklung von Rüttlern bzw. Rüttelsystemen auch unter Einbeziehung der Frequenzvariation und der Einzel- oder Gruppensteuerung von Rüttlern stattfindet, so dass bei der Neuanschaffung von Rüttlern bei den Anbietern lärmgeminderte Rüttler bzw. Rüttelsysteme abgefragt werden sollten.

Eine für den Betreiber an vorhandenen Rüttlern leicht realisierbare Lärmminderungsmaßnahme besteht in der Kontrolle der Lagerbeschaffenheit der Rüttler und der Instandsetzung bzw. dem Austausch mangelhafter Rüttler.

Bei der Optimierung der Rüttlerankopplung sind zwei Aspekte von entscheidender Bedeutung:

Durch die Rotation der Unwucht eines Rüttlers kommt es zur Einleitung eines Biegemomentes in die Unterkonstruktion der Schalung. Bei ungenügender Steifigkeit der Ankopplungsstelle werden durch dieses Biegemoment Verformungen (Schwingungen) unmittelbar im Bereich der Ankopplung erzeugt, die nicht zur Verdichtung beitragen, aber zu einer erhöhten Schallabstrahlung führen.

Abhilfe kann hier, auch an bestehenden Schalungen, durch Aussteifung der Unterkonstruktion im Bereich der Ankopplung geschaffen werden.

Der zweite kritische Punkt bei der Rüttlerankopplung ist die Verschraubung des Rüttlers mit der Schalung. Lose Befestigungsschrauben ermöglichen ein Schlagen des Rüttlers auf die Schalungskonstruktion, wodurch es wiederum zur Anregung höherfrequenter Schallabstrahlungen kommt.

Durch entsprechende Vorspannkräfte in der Schraubverbindung und eine Überprüfung der Vorspannung bei laufendem Rüttler kann die Schallanregung in der Verschraubung vermieden werden.

Ein relativ großes Lärmminderungspotential liegt in der Vermeidung "loser Verbindungen" innerhalb der Schalungskonstruktion sowie zwischen der Schalung und angrenzenden Komponenten.

Als wesentliche Problempunkte sind folgende Komponenten der Schalungskonstruktion zu nennen:

Innerhalb der Schweißkonstruktion einer Schalung sind zahlreiche "lose Verbindungen" z.B. an den Stoßstellen zwischen der Schalung und den Aussteifungen vorhanden, wenn entweder nur Punktschweißungen oder kurze Schweißnähte mit zu großem Abstand durchgeführt wurden. In diesen Fällen kommt es bei der Schwingungserregung der Konstruktion in den nichtverschweißten Bereichen durch das Aneinanderschlagen der "losen" Bauteile zu einer starken Schallanregung.

Abhilfe kann hier durch das Anbringen zusätzlicher Schweißnähte oder durch Ausklinkungen (siehe Bild 2) zwischen den vorhandenen Schweißverbindungen (unter Beachtung der statischen Anforderungen) geschaffen werden. In der Arbeit von Saemann [3] wird von einem Lärmminderungserfolg von 17 dB(A) berichtet, der durch Überarbeitung der Schweißkonstruktion an einer Binderschalung erzielt wurde.

Auch die bei der Herstellung von plattenförmigen Bauteilen eingesetzten, als Randabstellungen bezeichneten, seitlichen Begrenzungen, sind als "lose Teile" zu betrachten. Bei häufigem Wechsel der auf einer Schalung gefertigten Bauteilgestalt werden die Randabstellungen oft nur provisorisch befestigt und ohne dämpfende Zwischenlage auf die Schaltafel aufgesetzt. Hierbei dient die Befestigung lediglich der Fixierung der Randabstellung, ohne damit eine innige Verbindung zwischen Schaltafel und Randabstellung zu schaffen. Die Folge dieser "losen Verbindung" ist eine starke Schallanregung beider Bauteile, die wegen der Lage auf der Schalungsoberseite zur ungehinderten Schallabstrahlung führt.

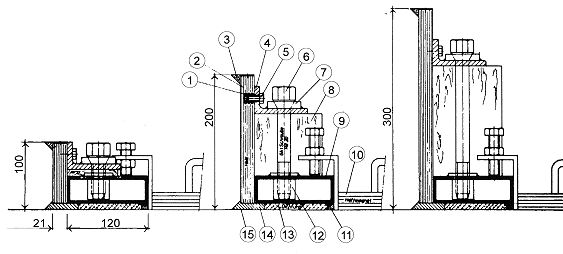

Durch den Einsatz von körperschalldämpfenden Zwischenlagen und massiven Verbindungselementen (z.B. Magnethalter, s. Bild 3) oder die Verwendung spezieller lärmgeminderter Randabstellungen (s. Bild 4) kann die Lärmentwicklung um mehrere Dezibel vermindert werden.

An beheizten Schalungen werden Heizungsrohre durch die Versteifungsprofile der Schalung hindurch geführt. Um eine Schallanregung zwischen Rohr und Schalung zu vermeiden, müssen entweder ausreichend große Durchlauföffnungen in den Profilen vorgesehen bzw. geschaffen werden (s. Bild 5) oder die Rohre durch Kunststoffbuchsen oder -muffen (s. Bild 6) geführt werden. Als Lärmminderungserfolg werden in [3] 3 dB(A) genannt.

Laufstege und Geländer sollten möglichst unabhängig von der Schalung aufgestellt werden oder zumindest über schwingungsisolierende Elemente von der Schalung abgekoppelt werden.

Werkzeuge und andere Hilfsmittel sollten nicht auf ungenutzten Schalungsflächen abgelegt werden.

3.1.2

Sekundäre Maßnahmen zur Lärmminderung

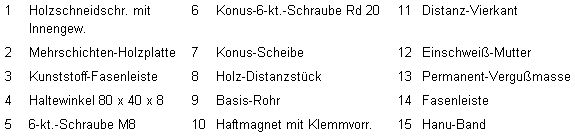

Aus zahlreichen Messungen an herkömmlichen Rüttelanlagen ist bekannt, dass die Schallabstrahlung der Schalung auf der Außenseite größer ist als auf der mit Beton belegten Seite. Ursache dafür ist, dass durch die zahlreichen Versteifungsprofile die schallabstrahlende Oberfläche auf der Außenseite der Schalung deutlich größer ist und auf der Nutzseite die Schallabstrahlung durch den Betonbelag gemindert wird. Bei Rütteltischen kommt es zusätzlich durch Schallreflexionen zwischen Hallenboden und Tischunterseite zu einer Schallpegelerhöhung, so dass unter einem Rütteltisch während der Verdichtung deutlich höhere Schallpegel gemessen werden als oberhalb. Bild 7 zeigt die an einem Rütteltisch während der Verdichtung über und unter Tisch aufgezeichneten Oktavspektren.

Bild 2: Schweißkonstruktion eines lärmgeminderten Rütteltisches

Bild 3: Magnethalter mit Klemmvorrichtung

Bild 4: lärmgeminderte Randabstellungen

Bild 5: berührungsfreie Rohrführung

Bild 6: Rohrführung mit Kunststoffbuchse

Bild 7: Vergleich der Schallabstrahlung eines herkömmlichen Rütteltisches unterhalb und oberhalb der Schalung

Da die Außenseite der Schalung bzw. bei Rütteltischen die Tischunterseite bei der Verdichtung außer der Abstützung in der Regel keine weitere Funktion hat, können hier zur Lärmminderung schalldämmende Abschirmungen installiert werden. Die konstruktive Gestaltung dieser schalldämmenden "Verkleidung" kann hierbei abhängig vom Schalungstyp sehr unterschiedlich ausfallen. Oberall dort, wo die Abschirmung an der Schalung befestigt werden muss, wie z.B. an Rütteltischen, Stabschalungen, Garagenschalungen oder Brückenträgerschalungen, sollte flexible Schalldämmfolie eingesetzt werden, um durch die Abschirmung nicht neue schallabstrahlende Flächen zu schaffen.

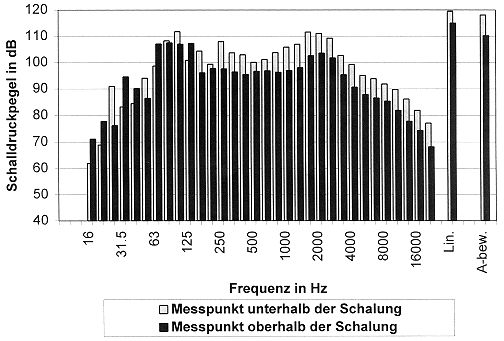

Mit relativ geringem Aufwand kann z.B. die Abschirmung der Tischunterseite an Rütteltischen realisiert werden, indem eine Schalldämmfolle vom Schalungsrand bis zum Hallenboden abgehängt wird. Bild 8 zeigt die Gegenüberstellung der Frequenzspektren vor und nach der Montage einer solchen Abschirmung an einem Kipptisch mit Elektro-Rüttlern. Der Lärmminderungserfolg betrug unmittelbar neben dem Tisch in Bodennähe 13 dB(A) und in Ohrhöhe 7 dB(A). Die anfänglich großen Pegeldifferenzen zwischen der Obertisch- und der Untertischmessung wurden auf ca. 2 dB(A) reduziert.

Sollte es erforderlich sein, dass bei der Vorbereitung der Schalung einzelne Schalungsbereiche von außen zugänglich sind, so kann die Schalldämmfolie z.B. bereichsweise als überlappende Streifen angeordnet werden oder in demontierbare Segmente unterteilt werden. Entscheidend für einen großen Lärmminderungserfolg ist neben der hohen Schalldämmung des Materials die spaltfreie Abdichtung der Abschirmung zu allen Anschlussstellen hin.

Als Alternative zur Schalldämmfolie kann z.B. an Umlaufanlagen die Rüttelstation mit einer gemauerten Abschirmung versehen werden, um die Schallabstrahlung aus dem Bereich unterhalb der Schalung zu mindern. Problematisch ist hier die vollständige Abdichtung zur Schalung sowohl seitlich als auch in Transportrichtung. Eine zumindest teilweise Kompensation dieses Problems kann durch das Auslegen des Hallenbodens unterhalb der Schalung mit einem schallabsorbierenden Material (Mineral- bzw. Steinwolleplatten oder Akustikschaumplatten) erreicht werden.

Die Vollkapselung, z.B. der Verdichtungsstation einer Umlaufanlage zur Herstellung von Filigrandecken, ist in der Regel nur dann zu empfehlen, wenn neben der Entlastung umliegender Arbeitsbereiche auch eine geringere Lärmbelastung der der Anlage zugeordneten Arbeitsplätze erzielt werden kann. Diese Bedingung ist nur erfüllt, wenn zumindest ein Teil des Verdichtungsvorganges ablaufen kann, ohne dass sich Arbeitnehmer innerhalb der Kapsel aufhalten.

Kann die Verdichtung vollkommen isoliert stattfinden, so stellt die Vollkapselung - abgesehen vom Einsatz lärmarmer Verdichtungsanlagen - die wirkungsvollste Lärmminderungsmaßnahme dar.

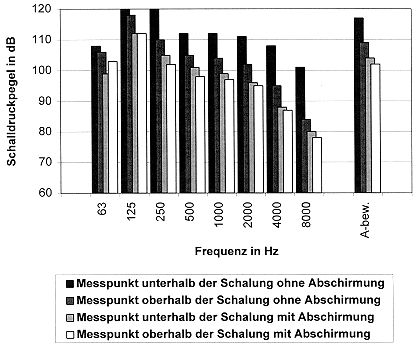

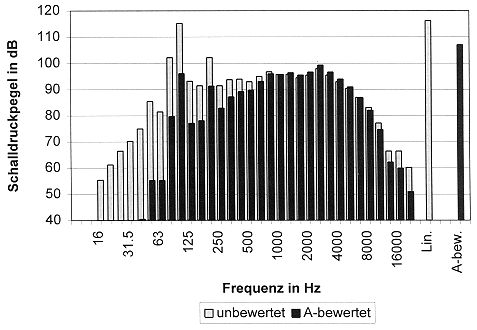

Der oben bereits erwähnte Einsatz von Schallabsorptionsmaterial ist besonders dann zu empfehlen, wenn zwischen Schalungsflächen und baulichen Begrenzungsflächen (z.B. dem Hallenboden oder auch den Grubenwandungen bei Grubenfertigern) enge Räume entstehen, in denen die reflexionsbedingte Schallpegelerhöhung sehr groß ist. Da bei der herkömmlichen Rüttelverdichtung unter Berücksichtigung der A-Bewertung die mittel- bis hochfrequenten Geräuschanteile pegelbestimmend sind (s. Bild 9), kann mit gängigen Schallabsorptionsmaterialien von 80-100 mm Dicke eine deutliche Reflexionsschallminderung erzielt werden.

Bild 8: Vergleich der Schallabstrahlung eines herkömmlichen Rütteltisches unterhalb und oberhalb der Schalung, mit und ohne Abschirmung der Tischunterseite

Bild 9: unbewertetes und A-bewertetes Frequenzspektrum eines herkömmlichen Rütteltisches

Bild 10: Unwuchtwelle eines lärmgeminderten Rütteltisches (NUCRI II)

3.1.3

Lärmgeminderte Rüttelverdichtung

Wie oben bereits erwähnt, war der erste lärmgeminderte Rütteltisch das Ergebnis einer Forschungsarbeit. Entscheidend für den Lärmminderungserfolg war die konstruktive Abstimmung der Schalungskonstruktion auf das Antriebskonzept. Wesentliche konstruktive Merkmale sind die relativ biegeweiche, von der Tischunterkonstruktion entkoppelte Schalung und die mittig unter jedem Querträger der Schalung angeordneten Unwuchterreger, die fest miteinander gekoppelt mit einem Phasenversatz von 180° zum Nachbarrüttler betrieben werden. Während beim ersten Modell des lärmgeminderten Rütteltisches "NUCRI I" noch 18 Elektrorüttler eingesetzt wurden, wird das aktuelle Modell "NUCRI II" von einer kostengünstigeren Unwucht-Welle erregt (s. Bild 10), die über einen Riemen von einem Elektromotor angetrieben wird. Durch diese Änderung des Antriebes konnten die Mehrkosten des lärmgeminderten Rütteltisches von ca. 30 % (NUCRI I) auf ca. 10 % (NUCRI II) gesenkt werden.

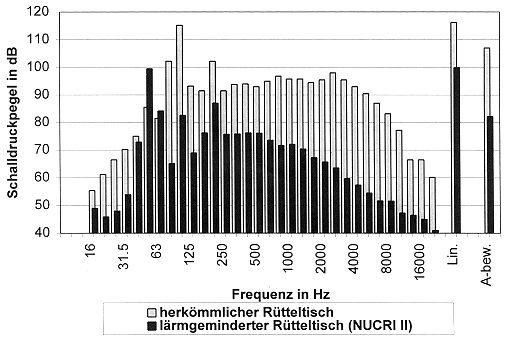

Durch die lärmgeminderte Konstruktion dieses Rütteltisches entstehen bei der Verdichtung die unerwünschten hochfrequenten Geräuschanteile in wesentlich geringerem Maß, als bei der herkömmlichen Rütteltechnik (s. Bild 11), so dass unter günstigen Bedingungen Schallpegel unterhalb von 85 dB(A) erzeugt werden. Ungünstig, weil pegelerhöhend, wirken sich auch beim lärmgeminderten Rütteltisch die im Abschnitt 3.1.1 beschriebenen "losen Verbindungen" aus, so dass z.B. die Verwendung lärmgeminderter Randabstellungen (s. Bild 4), die speziell für den lärmgeminderten Rütteltisch entwickelt wurden, aber natürlich auch auf herkömmlichen Rütteltischen zur Lärmminderung beitragen können, sehr zu empfehlen ist. Ebenfalls ungünstig wirkt sich ein geringer Belegungsgrad der Schalung aus, insbesondere wenn hierbei die Bauteildicke groß ist. So wurde z.B. an einem lärmgeminderten Rütteltisch bei ca. 11 %iger Belegung und einer Bauteildicke von 24 cm ein mittlerer Schallpegel (Abstand 1 m, Höhe 1,6 m) von 91 dB(A) gemessen. Zum Vergleich betrug der mittlere Schallpegel an einem lärmgeminderten Rütteltisch bei ca. 38 %iger Belegung und einer Bauteildicke von 10 cm nur 83 dB(A).

Bild 11: Vergleich der Schallabstrahlung eines herkömmlichen und eines lärmgeminderten Rütteltisches