Abschnitt 4 - Wartungs-, Reparatur- und Entstörarbeiten

Risiko

Gefährdungsstufe I.

Es besteht ein hohes Verletzungsrisiko durch:

Quetschen, Scheren und Einziehen an unerwartet anlaufenden Anlagenteilen bei der Fehlersuche, der Störungsbeseitigung, beim Warten oder Einstellen der Maschine/Anlage

Getroffenwerden von aus Maschinen herausgeschleuderten Werkstücken oder Werkstückteilen

Abstürzen von Maschinen/Anlagen

Sicherheitstechnisches Grundkonzept

Bereits in der Planungsphase ist ein Schutzkonzept zu erstellen, das den Anreiz zum Manipulieren der Schutzeinrichtungen (Zeitvorteile beim Umgehen von praxisuntauglichen Schutzeinrichtungen) vermeidet. Ansonsten werden erfahrungsgemäß aufgrund fehlender Einricht- und Entstörhilfen Umzäunungen überstiegen oder Verriegelungsschalter von Schutzeinrichtungen unwirksam gemacht.

Das Manipulieren von Schutzeinrichtungen kann z. B. durch einen Betriebsartenwahlschalter vermieden werden. In der Betriebsart "Hand" darf unter bestimmten Voraussetzungen bei geöffneter Schutztüre die Anlage im Tippbetrieb gefahren werden (z. B. Betriebsart "Hand" bei der Doppelwellenkreissäge oder "Schmierschaltung" bei Stetigförderer ohne Zentralschmierung) - siehe Beschaffenheitsanforderungen.

Abschmierarbeiten an eingeschalteten Stetigförderern

Zentralschmierung

Bei einer Zentralschmierung erübrigt sich das manuelle Eingreifen bei eingeschalteten Förderketten. Gleichzeitig wird ein Ausfall der Produktion vermieden.

| 1. | Zentralschmierung |

|---|---|

Betriebsart "Schmierschaltung"

Die betriebliche Praxis zeigt, dass bei fehlender Zentralschmierung das Abschmieren von Förderketten nur bei laufender Kette sinnvoll ist. Hierfür ist nach den Erfahrungen der BGHM eine "Schmierschaltung" erforderlich.

In dieser Betriebsart können die Stetigförderer bei überbrückten Schutzeinrichtungen durch

einen mitführbaren Tippschalter für die Wartungsperson oder

einen Tippschalter für eine zweite Person, die einen Sichtkontakt zur Wartungsperson hat,

gesteuert werden.

Bei Förderketten mit aufgesetzten Mitnehmern sollten zur Risikominimierung Sicherheitsabstände (in der Regel für den Fuß) eingehalten werden, um Quetsch- und Schergefahren zwischen den Mitnehmern und Auskleidungen der Förderebene oder anderen festen Teilen der Anlage zu vermeiden.

Für die Abschmierarbeiten müssen geeignete Zugänge und Standflächen vorhanden sein.

Schmiernippel

Schmiernippel sollten, soweit dies technisch möglich ist, außerhalb des gesicherten Gefahrbereiches angeordnet und nach Möglichkeit in Gruppen zusammengefasst sein.

Verriegelungsschaltungen

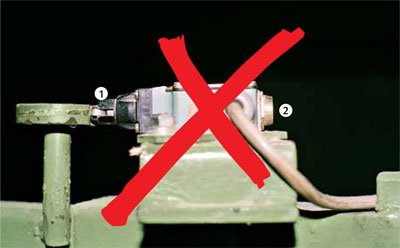

Ausführung von Verriegelungsschaltern

Es dürfen nur solche Verriegelungsschalter eingesetzt werden, die den in Sägewerken auftretenden Belastungen (Vibrationen, hohe Kräfte beim Öffnen oder Schließen von beweglichen Schutzeinrichtungen, Stöße durch herabfallende Werkstücke, Verschmutzung durch Späne) standhalten.

| 1. | stabile Türverriegelung |

|---|---|

| 2. | Riegel kann nicht vom Gefahrbereich aus betätigt werden |

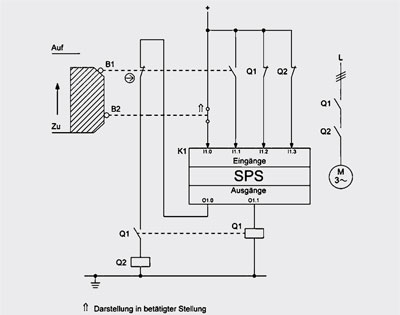

Anforderungen an sicherheitstechnische Steuerungen

Die Norm DIN EN ISO 13849 "Sicherheit von Maschinen - Sicherheitsbezogene Teile von Steuerungen" macht Vorgaben für die Gestaltung von sicherheitsbezogenen Teilen von Steuerungen. Wichtiger Bestandteil ist die Einbeziehung wahrscheinlichkeitstheoretischer Ansätze zur sicherheitstechnischen Beurteilung und Auslegung von Steuerungen.

Entsprechend der Risikoanalyse des Herstellers wird ein erforderlicher Performance Level PLr für steuerungstechnische Sicherheitsfunktionen ausgewählt.

Ohne besondere Maßnahmen wird z. B. der Ausfall eines Verriegelungsschalters in einer einkanaligen Struktur (Kategorie 1) nicht erkannt, was dazu führen kann, dass die Anlage nicht abschaltet bzw. trotz geöffneter Schutzeinrichtung wieder eingeschaltet werden kann.

Damit eine Anlage trotzdem sicher abgeschaltet und dieser Ausfall erkannt wird, ist eine redundante Steuerungs-Architektur (Steuerungskategorie 3) erforderlich (siehe Beispielgrafik rechts), die mindestens den geforderten Performance Level PLr erreicht.

| 1. | Schalter nicht gegen eine Beschädigung durch herabfallende Werkstücke geschützt |

|---|---|

| 2. | Quittiertaste kann unzulässigerweise vom Gefahrbereich aus betätigt werden |

Sicherheits-SPS

Partiell abschaltbare Anlagenbereiche (Aufteilung einer Gesamtanlage in mehrere Gefahrbereiche) erhöhen die Verfügbarkeit der Gesamtanlage, erfordern aber bei Einsatz konventioneller Steuerungstechnik einen hohen Verdrahtungsaufwand.

Nachträgliche Änderungen der Gefahrbereichsunterteilung sind zudem nur mit einem sehr hohen Aufwand möglich.

Einen neuen sicherheitstechnischen Ansatz bietet der Einsatz von fehlersicheren SPS (Speicherprogrammierbare Steuerungen). Entscheidender Vorteil dieser SPS-basierten Sicherheitstechnik ist die Möglichkeit, sowohl verfahrenstechnische wie auch sicherheitsrelevante Programme unbeeinträchtigt nebeneinander ausführen zu können.

Dadurch erübrigt sich die separate Sicherheitssteuerung samt Verdrahtung, wie sie beim Einsatz einer gewöhnlichen SPS notwendig ist.

Unerwarteter Maschinenanlauf bei Steuerung mit einem Schalter mit Selbsthaltung

Im Rahmen der Gefahrenanalyse wird gelegentlich der Start einer gefahrbringenden Bewegung durch einen Start-Schalter mit Selbsthaltung ohne weitere Sicherungsmaßnahmen akzeptiert, weil die Zeit zwischen Betätigen des Starttasters und dem Ende der gefahrbringenden Bewegung so kurz ist, dass die Gefahrstelle i.d.R. nicht erreicht werden kann.

Bei Maschinenbewegungen mit einer solchen Steuerung kann das Risiko eines unerwarteten Anlaufes bestehen. Ist z. B. der Endschalter, der die Endlage meldet, fehlerhaft belegt (z. B. durch ein Holzreststück), wird nach einem Startbefehl die gefahrbringende Bewegung nicht ausgeführt. Wird dann dieser Fehler an dem Endschalter ohne vorheriges Abschalten der Anlage beseitig, kommt es zu einem unerwarteten Maschinenanlauf.

Ein solches Risiko kann durch Verwendung eines Tippschalter anstelle eines Schalters mit Selbsthaltung verringert werden.

Lässt sich eine Tippschaltung nicht realisieren, und ist aufgrund der Gefahrenanalyse des Herstellers ein Schalter mit Selbsthaltung tolerierbar, muss die Steuerung mindestens so ausgelegt sein, dass eine Plausibilitätskontrolle des Signalwechsels an den Endschaltern erfolgt.

Wird dadurch eine fehlerhafte Belegung der Endschalter durch die Steuerung erkannt (z. B. beide Endschalter für Anfangs- und Endlage zur gleichen Zeit belegt), muss dies zu einem Programmstop führen.

Ein neuer Startbefehl nach der Störungsbeseitigung darf nur nach vorheriger Quittierung des Programmstopps möglich sein. Diese Minimallösung ist in Ausnahmesituationen denkbar, erfordert aber zwingend weitere Sicherungsmaßnahmen gemäß der Gefahrenanalyse des Herstellers.

Reinigung

Über Öffnungen in den Maschinen kann Holzstaub austreten und sich auf dem Boden, auf Kabelkanälen, Maschinenteilen, Elektromotoren, Gehäusen von Maschinenlager absetzen. Um im Störungsfall (z. B. heißlaufendes Maschinenlager) die Entzündung der abgelagerten Holzstaubschicht zu vermeiden, ist eine mindestens wöchentliche Grundreinigung erforderlich. Weitere Hinweise siehe Angaben des Sachversicherers.

Maßnahmen gegen Brände bei Schweiß- und Trennschleifarbeiten

Arbeiten erst beginnen, wenn sie vom Unternehmer oder einem Brandschutzbeauftragten freigegeben sind.

Muster eines Erlaubnisscheins siehe Anhang 2 "Schweißerlaubnis".

Organisation

Grundsätzliche Vorgehensweise:

Schriftlich festlegen, welche Personen Störungsbeseitigungen, Wartungs-, Rüst- und Reinigungsarbeiten durchführen.

Vor dem Beseitigen von Störungen oder bei Wartungs-, Rüst- und Reinigungsarbeiten sind gefahrbringende Bewegungen von automatischen Anlagen auszuschalten und deren Stillstand abzuwarten. Die abgeschalteten Bereiche sind, soweit möglich, gegen unbefugtes Einschalten zu sichern.

Ist das Beseitigen von Störungen oder die Durchführung von Wartungs-, Rüst- und Reinigungsarbeiten bei vollständig abgeschalteter Anlage ausnahmsweise nicht möglich, dürfen diese Arbeiten in der Einrichtbetriebsart bei gesperrter Automatiksteuerung nur von besonders beauftragten erfahrenen Personen durchgeführt werden.

Lässt die Ausführung der Anlage die oben beschriebenen Vorgehensweisen nicht zu (z. B. wenn Fehler nur bei laufender Anlage zu erkennen sind), hat der Unternehmer unter Einbeziehung des Herstellers für

Rundholzplatz

Einschnittverfahren

Sortieranlagen

Entsorgung

zu prüfen, wie diese Arbeiten benutzerfreundlich und bedarfsgerecht durchgeführt werden können.

Vor Aufnahme von Reparaturarbeiten an unter Druck stehenden Hydrauliksystemen, z. B. an Einzugs- und Zentrierwerken, Druckrollenportalen usw., muss der drucklose Zustand hergestellt werden.

Zur Festlegung dieser Vorgehensweisen ist der Hersteller, die Sicherheitsfachkraft und ggf. der Mitarbeiter des Sachgebietes Holzbe- und -verarbeitung des Fachbereiches Holz und Metall der BGHM hinzuzuziehen. Die ermittelte Vorgehensweise ist in einer Betriebsanweisung festzuhalten.

Muster für eine Betriebsanweisung zum Einrichten, Warten und Instandsetzen, Entstören siehe Anhang 2 "Sicheres Arbeiten an Maschinen und verketteten Anlagen".