Abschnitt 5.1 - Rohblöcke

5.1.1

Lagerplatz

Rohblöcke mit Gewichten über 25 Tonnen werden nach Anlieferung mittels Radlader oder LKW überwiegend im Freien gelagert. Der Umschlag erfolgt mit Kranen, z.T. auch mit Gabelstaplern oder Radladern.

Beim An- und Abschlagen der Anschlagmittel (Seile, Ketten oder Hebebänder) besteht vor allem Absturz- und Quetschgefahr.

Werden Blöcke übereinander gelagert, ist der Anschläger gezwungen, in der Höhe zu arbeiten. Mehr als zwei Blöcke sollten nicht übereinander gelagert werden. Für sicheren Stand beim Anschlagen müssen geeignete Leitern zur Verfügung stehen, diese müssen ausreichend lang sein und gegen Wegrutschen oder Kippen gesichert sein. Der Untergrund soll eben und tragfähig sein, Stolperstellen durch Löcher, Schienen, Kanthölzer sind ebenso zu vermeiden, wie stehende Nässe und Glätte.

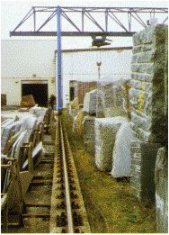

Zur Vermeidung von Quetschgefahren bei der Kranfahrt muß zwischen bewegten Kranteilen und Teilen der Umgebung ein Sicherheitsabstand von 0,5 m eingehalten werden. Bei dem überwiegend eingesetzten Portalkran gilt dies insbesondere für den Abstand zwischen Portalstütze und den gelagerten Blöcken (Abb. 7).

Abb. 7: Abstand zwischen Portalstütze eines Brückenkranes und den gelagerten Blöcken

5.1.2

Transporte zur Weiterbearbeitung

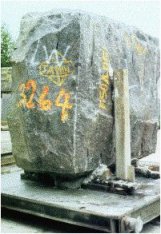

Die Rohblöcke werden mit Sägegattern oder Blockkreissägen zu Platten verarbeitet. Transportmittel zum Sägeplatz sind Gabelstapler oder fahrbare Paletten. Bereits beim Verfahren der Blöcke mittels Palette muß die seitliche Kippsicherung der später gesägten Teile beachtet werden. Blockwagen benötigen daher seitliche Rungen (Abb. 8). Der Block wird zur Stabilisierung auf dem Wagen und an den Rungen vermörtelt.

Vielfach läßt man als Kippsicherung nach dem Sägen auch einen unteren Sägerand stehen, der die Einzelplatten an der Unterseite zu einer Einheit verbindet. Beim späteren Abschlagen oder Brechen der Platten besteht ebenfalls Kippgefahr.

Abb. 8: Blockwagen mit Rungen

Der Granit-Rohblock war mit der Blockkreissäge zu 8 cm starken Platten gesägt worden, die ein ca. 10 cm starker unterer Sägerand zusammenhielt. Die Platten werden üblicherweise durch Eintreiben eines Keils vom Sägerand gebrochen, wobei ein Gabelstapler als Gegenstütze die freiwerdende Platte abstützt. Zur Vorbereitung eines weiteren Plattentransports wollten zwei Arbeiter den unten vorstehenden Sägerand mit dem Hammer abschlagen. Hierbei brachen auch die beiden vorderen Platten am Sägerand ab und kippten nach vorn über. Ein Arbeiter wurde unter den Platten begraben und tödlich verletzt.

Auch bei diesem Verfahren ist an beiden Seiten des aufgesägten Rohblocks eine formschlüssige Sicherung gegen Kippen unbedingt erforderlich. Die Gabelzinken eines Staplers, der die Platte anschließend abfährt, dürfen als Gegenstütze nicht genutzt werden. Ausführliche Unterweisung und eine zugehörige Betriebsanweisung sind für derartige Arbeiten erforderlich. Ein Aufenthalt im möglichen Fallbereich muß vermieden werden.

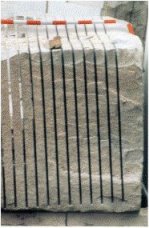

Ein über die gesägten Platten gesteckter Haltebügel dient der Sicherung gegen Abbrechen und Kippen beim Transport und im Lagerbereich (Abb. 9)

Abb. 9: Mit Haltebügel gesicherte Steinplatten