Abschnitt 4.3 - 4.3 Schlauchleitungen

4.3.1

Allgemeines

Schlauchleitungen werden an Maschinen und Fahrzeugen immer dann eingesetzt, wenn hydraulische Verbindungen zwischen beweglichen Teilen einer Hydraulikanlage erforderlich sind oder ein leichterer Austausch von Aggregaten (z. B. von Zusatzaggregaten an Erdbau- oder Landmaschinen) erwünscht ist (siehe Abbildung 12). Durch den Einsatz von Schlauchleitungen können auch Druckspitzen im Hydrauliksystem gedämpft oder Schwingungen zwischen einzelnen Bauteilen kompensiert werden.

Abb. 12

Hydraulik-Schlauchleitungen an einem Bagger

Schläuche bestehen im Allgemeinen aus einem Elastometer-Verbund von Innen- und Außenschicht aus Gummi und ein- oder mehrlagigem Druckträger.

Es werden auch Kunststoffschläuche eingesetzt, die über technologische Vor- und Nachteile verfügen (siehe Abschnitt 4.3.9).

Der Begriff Schlauchleitung bezeichnet den Zusammenbau und die abschließend montierte Einheit aus Schlauch und Armatur.

Schlauchleitung = Schlauch + Armatur

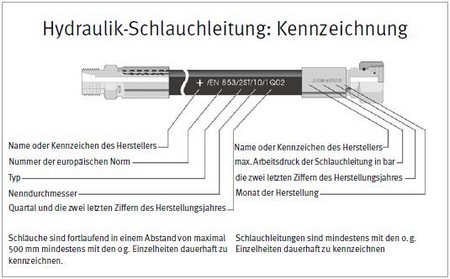

Abb. 13

Aufbau und Kennzeichnung einer Schlauchleitung

Fehlerhafte Einbindung, Alterung, mechanische Beschädigung können zum Bersten der Schlauchleitungen führen. Daher ist bei Auswahl, Montage, Einbau und Betrieb mit entsprechender Sorgfalt vorzugehen.

Ein Schlauch muss fortlaufend und dauerhaft wie folgt gekennzeichnet sein, siehe DGUV Regel 113-020 "Hydraulik-Schlauchleitungen und Hydraulik-Flüssigkeiten - Regeln für den sicheren Einsatz":

Herstellerkennzeichen

Schlauchtyp

Nennweite

Herstellungsdatum (Quartal und Jahr)

Nummer der entsprechenden Schlauchnorm

Eine Schlauchleitung muss dauerhaft wie folgt gekennzeichnet sein:

Name des Herstellers oder Kurzzeichen

max. Arbeitsdruck mit Angabe der Maßeinheit

Herstellungsdatum (Jahr/Monat), siehe auch DGUV Regel 113-020 oder DIN 20066

| Merke |

|---|---|

| Schläuche und Schlauchleitungen unbekannter Herkunft und/oder unvollständiger Kennzeichnung dürfen nicht verwendet werden! | |

4.3.2

Auswahl von Schlauch, Armatur und Schlauchleitung bei Austausch

Prinzipiell muss der Austausch von Schlauchleitungen nach Herstellerangaben erfolgen. Sollten keine Herstellerangaben verfügbar sein, ist wie folgt vorzugehen:

Schlauch, Armatur und Schlauchleitung sind so auszuwählen, dass

die maximal zulässigen Betriebsdrücke der einzelnen Bauteile bei den zu erwartenden Betriebsbedingungen unter Beachtung der Druckspitzen nicht überschritten werden,

dabei die Betriebsdrücke Beachtung finden, für die die Steuerung konzipiert wurde,

die Temperaturbeständigkeit gesichert ist,

die Längen- und Außendurchmesseränderungen der Schläuche beachtet wurden,

der Mindestbiegeradius (abhängig von Schlauchtyp und Nennweite) eingehalten wird,

das Abriebverhalten berücksichtigt wird,

die Querschnitte ausreichend bemessen sind, sodass sich keine unzulässigen Staudrücke ergeben, die z. B. den freien Rückfluss zum Tank behindern können,

die Verträglichkeit von Schlauch- und Dichtungsmaterialien mit der eingesetzten Druckflüssigkeit gegeben ist,

nur Bauteile verwendet werden, die den Anforderungen der europäischen oder internationalen Produktnormen, wie EN-, ISO-, SAE-Normen, entsprechen,

Bauweisen von Schlaucharmaturen, die aus einem (gedrehten) Rohrstutzen mit Schneidring bestehen, nicht verwendet werden, da sie nicht mehr dem Stand der Technik entsprechen und in der Vergangenheit infolge Abrutschens zu Unfällen geführt haben.

| Merke |

|---|---|

| Es ist zu prüfen, ob die Schlauchleitung in Bezug auf Druck und Volumenstrom für die vorgesehene Verwendung geeignet ist. | |

4.3.3

Herstellung einer Schlauchleitung

Es wird empfohlen, Schlauchleitungen fertig konfektioniert zu beziehen.

Wird eine Schlauchleitung selbst hergestellt, ist darauf zu achten, dass die ausgewählten Bauteile (Schlauch und Armatur) hinsichtlich Abmessungen, Form, Druckstufe aufeinander abgestimmt sind. Hierzu sind die Vorgaben der Hersteller von Schlauch und Armatur unbedingt zu beachten. Die Funktionssicherheit ist durch zutreffende Prüfverfahren nachzuweisen (siehe Abschnitt 4.1.2 der DGUV Regel 113-020).

Sofern die Einbindung selbst vorgenommen wird, dürfen hierfür nur vom Armaturenhersteller zugelassene Geräte und Vorrichtungen verwendet werden (siehe Abbildung 14). Eine sichere Schlaucheinbindung setzt darüber hinaus detaillierte Kenntnisse über das Einbindungsverfahren, die Geräte und Bauteile voraus. Eine Einbindung ohne diese Kenntnisse und Vorrichtungen ist fahrlässig und sicherheitstechnisch unzulässig. Das "improvisierte Zusammenschustern" von Schlauchleitungen am Schraubstock ist fahrlässig!

Abb. 14

Vorrichtung zum Verpressen von Schlaucharmaturen

| Merke |

|---|---|

| Schlauchleitungen sollten nur fertig konfektioniert vom Schlauchleitungshersteller gekauft werden. | |

4.3.4

Einbau der Schlauchleitungen

Um die Funktionsfähigkeit von Schlauchleitungen sicherzustellen und deren Verwendungsdauer nicht durch zusätzliche Beanspruchungen zu verkürzen, ist Folgendes zu beachten:

- 1.

Schlauchleitungen sind so einzubauen, dass ihre natürliche Lage und Bewegung nicht behindert wird (Scheuerstellen sind zu vermeiden), siehe auch Abbildung 15.

- 2.

Schlauchleitungen dürfen beim Betrieb durch äußere Einwirkung nicht auf Zug, Torsion und Stauchung beansprucht werden.

- 3.

Der kleinste vom Hersteller angegebene Biegeradius des Schlauchs darf nicht unterschritten werden.

- 4.

Schlauchleitungen sind nach Möglichkeit gegen Beschädigungen durch von außen auftretende mechanische, thermische oder chemische Einwirkungen zu schützen.

- 5.

Das Überlackieren von Schlauchleitungen sollte vermieden werden, da die Schlauchaußenschicht durch Reaktionen mit Lack in den Gebrauchseigenschaften negativ beeinträchtigt werden kann und ferner die Erkennbarkeit der Kennzeichnung und eventueller Risse verhindert wird. Schlauchleitungen sollten vor dem Lackieren von Maschinenteilen durch Abkleben oder Folienüberzug geschützt werden.

- 6.

Eventuell vorhandene maschinenseitige Schutzmaßnahmen sind nach Einbau der Schlauchleitung wieder anzubringen, z. B. Schutzabdeckungen. Die ursprüngliche geschützte Einbaulage ist wiederherzustellen.

Einen Überblick über wesentliche Einbaukriterien gibt die DGUV Regel 113-020 oder die DIN 20066.

| Merke |

|---|---|

| Beim Einbau von Schlauchleitungen sind die Einbauhinweise des Schlauchleitungsherstellers unbedingt zu beachten, z. B. Mindestbiegeradien. | |

4.3.5

Regelmäßige Prüfung von Schlauchleitungen

Aufgrund von Alterung, Verschleiß und Beschädigung sind regelmäßige Prüfungen der Schlauchleitungen erforderlich.

Dazu sind die Schlauchleitungen mindestens einmal im Jahr durch eine "zur Prüfung befähigte Person" nach Betriebssicherheitsverordnung (siehe auch TRBS 1203) auf äußere Mängel hin (visuell) zu prüfen; siehe auch DGUV Regel 113-020. Konkrete Vorgaben des Maschinenherstellers müssen beachtet werden.

Weitere Hinweise zu befähigten Personen (früher: Sachkundige), Prüfungen und Prüfintervallen, siehe Abschnitt 7.

Diese Prüfungen sind in einem Prüfprotokoll, z. B. bei der Prüfung der Maschine, mit Datum zu dokumentieren (siehe auch TRBS 1201).

Prüfkriterien sind:

Leckagen an Schlauch, Schlauchleitung oder Armatur

Herauswandern des Schlauchs aus der Armatur

Beschädigung oder Deformation der Armatur, die die Funktion und Festigkeit der Armatur oder der Verbindung Schlauch-Armatur mindert

Beschädigungen der Außenschicht bis zur Einlage (Scheuerstellen, Schnitte, Risse)

Versprödung der Außenschicht (Rissbildung des Schlauchmaterials)

Verformungen, die der natürlichen Form der Schlauchleitung nicht entsprechen, im drucklosen oder im druckbeaufschlagten Zustand oder bei Biegung, z. B. Schichtentrennung, Blasenbildung, Quetschstellen, Knickstellen

Korrosion der Armatur, die die Funktion und Festigkeit mindert

Ist nach wie vor eine freie Bewegung der Schlauchleitungen gewährleistet oder sind gegebenenfalls durch den Anbau von neuen Anlagenteilen oder Aggregaten Quetsch-, Scher- oder Scheuerstellen entstanden?

Ist sichergestellt, dass die Schlauchleitungen nicht in Verkehrswege hineinragen, auch wenn die mit Schlauchleitungen angekoppelten Aggregate in Endlage gefahren werden?

Wurden Schlauchleitungen überlackiert (Erläuterung: kein Erkennen von Kennzeichnung und Rissen!)?

Sind Lagerzeiten und Verwendungsdauer überschritten?

Sind alle Abdeckungen nach der Prüfung wieder montiert?

Sind gegebenenfalls zusätzliche Ausreißsicherungen vorhanden oder erforderlich?

| Merke |

|---|---|

| Schlauchleitungen müssen in regelmäßigen Abständen überprüft werden. | |

Die Schlauchleitungen dürfen bei der Prüfung nicht mit den Händen abgetastet werden.

4.3.6

Fehlerhafte Schlauchleitungen

Sofern Mängel hinsichtlich des arbeitssicheren Zustandes einer Schlauchleitung bei der Prüfung festgestellt werden, ist diese Schlauchleitung auszutauschen. In Abbildung 16 werden einige ausgefallene Hydraulik-Schlauchleitungen gezeigt. Schlauchleitungen dürfen nicht repariert werden und dürfen auch nicht aus alten Teilen neu zusammengefügt werden.

Wenn mehrere Schlauchleitungen gleichzeitig ausgetauscht werden, muss zum Beispiel durch Kennzeichnung sichergestellt sein, dass es nicht zu einer Verwechslung kommen kann.

| Merke |

|---|---|

| Fehlerhafte Schlauchleitungen sind sofort auszutauschen! | |

Abb. 16

Beispiele ausgefallener Hydraulik-Schlauchleitungen

4.3.7

Verwendungsdauer von Schlauchleitungen

Grundsätzlich unterliegen Schläuche und Schlauchleitungen auch bei sachgemäßer Lagerung (gemäß Abschnitt 4.6.2 in der DGUV Regel 113-020) und zulässiger Beanspruchung während des Einsatzes einer natürlichen Alterung, die die Leistungsfähigkeit der Schlauchleitungen herabsetzt. Die Verwendungsdauer einer Schlauchleitung ist daher begrenzt.

Die mögliche Verwendungsdauer von Schlauchleitungen hängt in besonderem Maße von den Einsatz- und Umgebungsbedingungen ab. Wegen des breiten Anwendungsbereichs von Schlauchleitungen ist es deshalb aus technischen Gründen auch nicht möglich, in sicherheitstechnischen Regelwerken und Normen eine verbindliche, maximal zulässige Verwendungsdauer anzugeben.

Die Anweisungen des Schlauch- und Schlauchleitungsherstellers für die Lagerungsdauer sind zu berücksichtigen. Bei der Herstellung der Schlauchleitung sollte der Schlauch nicht älter als vier Jahre sein.

Bei der Festlegung der Verwendungsdauer für die jeweiligen an einer Maschine eingesetzten Schlauchleitungen müssen sich Benutzerinnen und Benutzer in erster Linie auf die vom Hersteller der Maschine empfohlenen Austauschintervalle, aber auch auf die eigenen Erfahrungswerte bei ihren individuellen Einsatzbedingungen stützen. Das gilt besonders dann, wenn die vom Hersteller empfohlene Verwendungsdauer überschritten wird. Eine Verlängerung der Verwendungsdauer ist möglich, wenn

entsprechende Prüf- und Erfahrungswerte seitens des Maschinenherstellers, des Betreibers oder des Schlauch-/Schlauchleitungsherstellers vorliegen,

eine Risikobeurteilung durch den Betreiber durchgeführt und dokumentiert wurde, bei der auch sekundäre Schutzmaßnahmen gegen Gefährdungen beim Versagen von Schlauchleitungen berücksichtigt wurden, und

die Prüfung auf den arbeitssicheren Zustand in angemessenen, festgelegten Zeitabständen durch eine befähigte Person durchgeführt wird.

Bei der wiederkehrenden Prüfung sollte auch geklärt werden, ob sich die Voraussetzungen, die zur Festlegung einer bestimmten Verwendungsdauer führten, z. B. höhere Systemdrücke, anderer Aufstellungsort, verändert haben. In diesem Fall ist eine Gefährdungsbeurteilung durchzuführen.

Eine Verkürzung der Prüfintervalle, z. B. auf halbjährlich oder vierteljährlich (statt mindestens jährlich), ist bei Verlängerung der Verwendungsdauer unbedingt zu empfehlen.

Sofern keine anderen Vorgaben für die Verwendungsdauer von Hydraulik-Schlauchleitungen vorhanden sind, wird als Richtwert 6 Jahre empfohlen, siehe auch DGUV Regel 113-020.

4.3.8

Sicherung der Umgebung bei Versagen von Schlauchleitungen

Schlauchleitungen erfüllen bei richtiger Auslegung, Auswahl und sorgfältiger Fertigung sowie richtigem Einbau im Allgemeinen problemlos ihre Aufgabe.

Dennoch ist zu beachten, dass beim Versagen von Schlauchleitungen, z. B. in der Nähe von Arbeitsplätzen und Verkehrswegen, Gefährdungen auftreten können, z. B.:

Austritt von Druckflüssigkeit unter hohem Druck

Peitschen

Brandgefahr

Daher sind dort zusätzliche Maßnahmen zur Sicherung der Umgebung bei Versagen von Schlauchleitungen, z. B. zusätzliche Ausreißsicherung oder Abschirmung (siehe Abbildung 17), zu treffen.

Abb. 17

Ausreissicherungen an Schlauchleitungen

Spezielle Schutzschläuche für Hydraulik-Schlauchleitungen können bei richtiger Dimensionierung und Montage entsprechend den Herstellervorgaben helfen, die Risiken durch austretende Hydraulikfluidstrahlen zu verringern. Die Schutzschläuche dürfen nicht beidseitig befestigt werden und der Querschnitt muss ausreichend bemessen sein. Nur dann ist eine Funktion der Schutzschläuche gegeben.

Schutzmaßnahmen gegen Versagen von Schlauchleitungen sind nicht erforderlich, wenn keine Gefährdung besteht, zum Beispiel, wenn Schlauchleitungen in Maschinengehäusen verlegt sind.

4.3.9

Besonderheiten bei Kunststoff- Schlauchleitungen

Kunststoff-Schlauchleitungen finden an Maschinen mit engen Einbauverhältnissen, an mobilen Geräten und in der chemischen Industrie immer größere Verwendung.

Mögliche technologische Vorteile der Kunststoff-Schlauchleitungen können sein:

20 - 30 % geringeres Gewicht

geringerer Außendurchmesser und Mindestbiegeradius

höhere Walk- und Abriebfestigkeit

gute Beständigkeit gegen diverse chemische Substanzen sowie

geringe Empfindlichkeit gegenüber wasserhaltigen Kühlschmierstoffen

kein oder nur geringer Einfluss der Alterung während der Lagerzeit vor Einsatz

relativ geringer Preis, besonders bei kleinen Nennweiten

Mögliche technologische Nachteile der Kunststoff-Schlauchleitungen können sein:

höheres Atmungsvolumen

stärkerer Elastizitätsverlust nach längerem Einsatz

geringere Torsionssteifigkeit, daher Verdrillung bei Einbau eher möglich,

höhere Empfindlichkeit gegenüber mechanischen Beschädigungen, insbesondere, wenn Druckträger aus Kunststoff-Garngeflecht bestehen

höhere Empfindlichkeit gegenüber UV-Strahlung, Wärmestrahlung und flüssigem Metall, z. B. Schweißperlen

größere Empfindlichkeit der Außenschicht gegenüber Schneidölen (jedoch stark materialabhängig)

Die aufgeführten Vor- und Nachteile von Kunststoff-Schlauchleitungen müssen bei Auslegung, Auswahl und Einbau berücksichtigt werden. Hinsichtlich Verwendungsdauer, Austausch und Einbau gilt Abschnitt 4.3.7.

Etwaige Verwendungsausschlüsse seitens der Hersteller sind zu beachten.