Abschnitt 4.3 - Ermittlung der auftretenden Felder

Die Flussdichten der durch Widerstandsschweißeinrichtungen emittierten magnetischen Felder können nach zwei grundsätzlich unterschiedlichen Verfahren ermittelt werden:

Direkte Messung aller für die Bewertung der Exposition erforderlichen Feldparameter.

Dieses Verfahren hat bei Verfügbarkeit geeigneter Messgeräte den Vorteil, sofort Werte zu liefern, die eine erste Einschätzung der Expositionssituation vor Ort zulassen.

Messung des die Felder verursachenden Schweißstromes mit Erfassung aller für die Bewertung der Exposition erforderlichen Kenngrößen und nachfolgende Berechnung der räumlichen Verteilung und der Absolutwerte der magnetischen Flussdichte.

Dieses Verfahren lässt eine weitgehend automatisierte Bewertung zu und verringert damit den messtechnischen Aufwand und gleichzeitig die Möglichkeit von Fehlern. Nachteil hierbei ist, dass diese Messung keine direkte Einschätzung der Exposition vor Ort zulässt.

4.3.1

Messung der magnetischen Flussdichte

4.3.1.1

Anforderungen an Magnetfeldmessgeräte

Marktübliche Magnetfeldmessgeräte bestehen aus einer - zum Teil auch auswechselbaren - Magnetfeldsonde und einer Auswerteeinheit. Als Messsonden werden entweder Spulen oder Hall-Sensoren genutzt.

Messgeräte mit Spulensystemen basieren auf der Induktion von Spannungen in den Spulen durch die zu messenden zeitveränderlichen Magnetfelder. Daher können derartige Messgeräte prinzipbedingt keine Gleichfelder messen. Spulensysteme zum Messen von Feldern haben eine untere und eine obere Grenzfrequenz fu und fo.

Nähere Ausführungen siehe Abschnitt 4.3.1.5.

Als Spulensysteme sind isotrope (dreidimensionale) Spulenanordnungen mit einer Spulenfläche von 100 cm2 je Raumachse nach DIN VDE 0848 Teil 1 "Sicherheit in elektrischen, magnetischen und elektromagnetischen Feldern; Teil 1: Definitionen, Mess- und Berechnungsverfahren" gebräuchlich.

Das Prinzip von Hallsonden beruht auf der Erzeugung von Spannungen in Halbleitern beim Anliegen äußerer Felder. Dem so genannten Halleffekt liegt die Ablenkung von Elektronen im Halbleiter durch das äußere Magnetfeld zugrunde. Durch die zur Messung notwendige Elektronenbewegung besitzen Hallsonden eine obere Grenzfrequenz, aber keine untere. Daher sind Hallsensoren vor allem zur Messung von Gleichfeldern geeignet.

Die nachfolgenden Hinweise sollen die Auswahl eines geeigneten Magnetfeldmesssystems erleichtern. Je nach Anwendungsfall müssen nicht alle Kriterien erfüllt werden. Angesichts des kleinen Marktes für derartige Messgeräte wird man möglicherweise keines finden, das alle Kriterien optimal erfüllt.

Handlichkeit der Geräte

Bei Messungen an Widerstandsschweißmaschinen sind oft nicht alle Bereiche im Maschinenumfeld leicht zugänglich. Dazu sollte die Messsonde separat vom Anzeigegerät handhabbar sein. Die Einstellung von Messparametern soll mit wenig Bedienaufwand möglich sein.

Messwertanzeige

Zur Beurteilung der Exposition ist die Erfassung des zeitlichen Verlaufs der gepulsten Felder notwendig. Geräte, die nur eine Ziffernanzeige zur Ausgabe der Messwerte haben, sind daher nicht geeignet.

Auswechselbare Sonden

Für Widerstandsschweißeinrichtungen mit Wechselstrom ist die Messung mit einer Wechselfeldsonde ausreichend. Für Messungen an Widerstandsschweißeinrichtungen mit Gleichstrom ist es erforderlich, auch andere Sonden, z.B. Hallsonden, zu nutzen.

Isotrope Messsonden

Bei Messungen von nur kurzzeitig vorliegenden Feldgrößen ist die Verwendung von isotropen Messsonden unbedingt notwendig. Diese Sonden messen die Feldstärke in allen drei Raumachsen gleichzeitig.

Trigger- und Speichermöglichkeit

Für die Messung der hier betrachteten gepulsten Felder ist eine Triggerung auf das Messsignal und eine Speicherung des zeitlichen Verlaufes der Messsignale aller drei Raumachsen unbedingt erforderlich. Die Speicherung kann auch auf einem externen Gerät erfolgen, wenn das Magnetfeldmessgerät die unbewerteten Signale an einem Ausgang ausgibt.

Abtastrate

Die Abtastrate des Messgerätes muss deutlich höher sein als das Doppelte der höchsten auftretenden Signalfrequenz. Folgende Abtastraten werden empfohlen:

50-Hz-Wechselstrom- und konventionelle Gleichstromschweißeinrichtungen: Mindestens 5 kHz Abtastrate.

Mittelfrequenz-Schweißeinrichtungen: Mindestens das 20fache der Wechselrichtertaktfrequenz.

Bewertungsmöglichkeit im Messgerät

Es ist vorteilhaft und zeitsparend, wenn bereits vor Ort eine orientierende Aussage über die Einhaltung der zulässigen Werte für gepulste Felder erfolgen kann. Derzeit erhältliche Messgeräte erfüllen diese Forderung jedoch noch nicht in vollem Umfang.

4.3.1.2

Vorbereitung und Durchführung von Messungen

Feldstärkemessungen an Widerstandsschweißeinrichtungen können sehr zeitaufwändig sein, erfordern besondere Messtechnik und stellen erhöhte Anforderungen an das Messpersonal. Um diese Messungen möglichst effizient durchzuführen, sind vor Beginn der eigentlichen Messungen möglichst viele Informationen von dem Betreiber oder Hersteller der Schweißeinrichtungen einzuholen und die Messungen sorgfältig vorzubereiten. Dazu gehört:

Ermittlung des Typs der Widerstandsschweißanlagen sowie Hersteller und Baujahr.

Einholen von Angaben zu den Schweißstrom-Signalverläufen, z.B. zeitlicher Verlauf, Höhe des Schweißstromes, Dauer der Stromzeit(en), Anzahl der Schweißvorgänge pro Schicht, Frequenzanteile.

Angaben zur Anzahl der Exponierten, zu Expositionszeiten und typischen Körperhaltungen bei der Bedienung der Widerstandsschweißeinrichtungen (Fotos anfordern).

Sorgfältige Auswahl, Vorab-Überprüfung und Einstellung der Flussdichte- und/oder Strommesstechnik.

Sicherstellung der Verfügbarkeit von Fachpersonal auch von Seiten des Mitgliedsbetriebes, um vor Ort präzise technische Auskünfte zu erhalten und gegebenenfalls Schweißparameter der Widerstandsschweißeinrichtungen während der Messungen zu verändern.

Persönliche Schutzausrüstungen für das Messpersonal bereitstellen, z.B. Schutzbrille, festes Schuhwerk, Schutzhelm. Betriebsspezifische Schutzanforderungen sind zu beachten.

Während der Flussdichtemessungen sind die Messpunkte so zu wählen, dass sie dem realen Abstand zwischen den Feld erzeugenden Komponenten der Widerstandsschweißeinrichtungen und dem Körper der Bedienperson bei normaler Arbeitshaltung entsprechen. Die Messungen sollen durch Fotos dokumentiert werden, die die typischen Arbeitshaltungen bei der Bedienung der Widerstandsschweißeinrichtung festhalten.

Der Messabstand ist der Abstand von der Sondenmitte (Mittelpunkt des Messwertaufnehmers) zur Oberfläche des Messobjekts. In der Nähe der Oberfläche ist der minimale Messabstand häufig durch die Abmessungen der Sonde vorgegeben. Beispielsweise kann der Abstand vom Mittelpunkt einer Sonde mit 100 cm2 Spulenfläche zur Oberfläche des Messobjektes nicht kleiner als 5,7 cm sein.

Die von Widerstandsschweißanlagen ausgehenden magnetischen Felder und die eingesetzten Magnetfeldmessgeräte werden durch Personen nicht beeinflusst. Falls erforderlich, können die Messsonden unmittelbar in Körpernähe des Bedienpersonals positioniert werden.

4.3.1.3

50-Hz-Wechselstrom-Schweißeinrichtungen

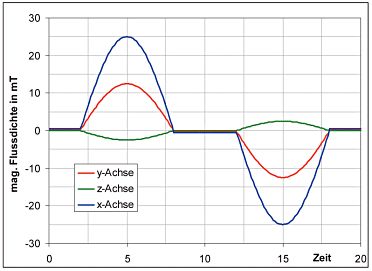

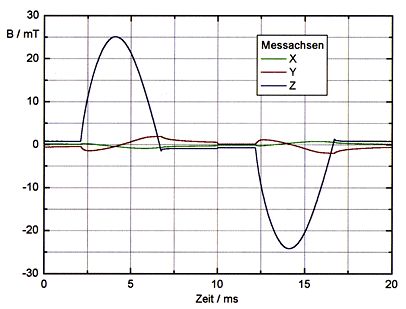

Magnetfelder von 50-Hz-Wechselstrom-Schweißeinrichtungen werden üblicherweise mittels isotroper Wechselfeldsonden auf Spulenbasis gemessen. Die magnetische Flussdichte ist eine Vektorgröße, die durch die isotrope Sonde in drei Richtungskomponenten getrennt gemessen wird. Als Ergebnis der Messung erhält man somit drei Zeitverläufe in x-, y- und z-Richtungen wie in Bild 3 abgebildet, die in einem festen Verhältnis zueinander stehen.

Bild 3: Idealisierter Zeitverlauf der Komponenten der magnetischen Flussdichte an 50-Hz-Wechselstrom-Schweißein-richtungen

Der in Bild 3 dargestellte Zeitverlauf zeigt die für 50-Hz-Wechselstromquellen typischen sinusähnlichen Feldverläufe mit Pausenanteilen, die sich durch den Phasenanschnitt ergeben.

Aus den Anteilen der einzelnen Feldkomponenten ergibt sich, dass der resultierende Vektor der magnetischen Flussdichte im oberen Beispiel hauptsächlich in Richtung der x-Achse zeigt. Der Anteil in y-Richtung ist etwa halb so groß, während der Anteil der z-Achse vernachlässigbar klein ist. Für die spätere Bewertung ist der Betrag der Flussdichte maßgeblich, der sich nach folgender Formel berechnet:

(2)

(2)

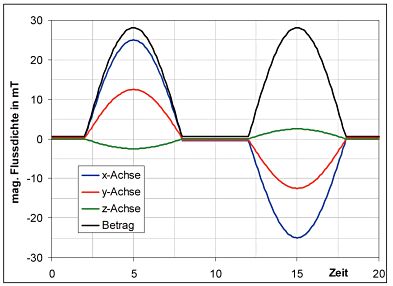

Durch die Betragsbildung ergeben sich ausschließlich positive Werte; der ursprüngliche zeitliche Verlauf des Feldes wird somit nicht korrekt abgebildet Bild 4.

Bild 4: Idealisierter Zeitverlauf der Komponenten der magnetischen Flussdichte und des Flussdichtebetrages an 50-Hz-Wechselstrom-Schweißeinrichtungen

Der Zeitverlauf der resultierenden Magnetflussdichte kann berechnet werden, indem aus den Spitzenwerten der Magnetflussdichten der drei Achsen der resultierende Spitzenwert errechnet wird

(2a)

(2a)

und der Zeitverlauf der Magnetflussdichte in der Raumachse mit den höchsten Magnetflussdichtewerten B(t) auf den resultierenden Spitzenwert skaliert wird:

Dabei bezeichnet  max den Spitzenwert und Bmax(t) den zeitlichen Verlauf der magnetischen Flussdichte derjenigen Raumkomponente mit der größten Amplitude.

max den Spitzenwert und Bmax(t) den zeitlichen Verlauf der magnetischen Flussdichte derjenigen Raumkomponente mit der größten Amplitude.

(2b)

(2b)

Bild 5: Messung in drei Raumachsen

Ein Messfehler kann auftreten, wenn in den einzelnen Raumachsen stark unterschiedliche Flussdichtewerte gemessen werden. Dabei wird in einzelnen Achsen (in Bild 5 x, y) in einem zu großen Messbereich gemessen, in dem das Gerät unter Umständen keine korrekten - nicht mehr verwertbare - Werte liefert.

Dies resultiert daraus, dass die Messbereichseinstellung meist nur für alle Achsen einheitlich möglich ist und demzufolge entsprechend der Raumachse mit den höchsten Messwerten vorgenommen wird.

Bei Berechnung der resultierenden Magnetflussdichte (Gleichung (2)) wird durch das Quadrieren der Magnetflussdichtewerte der Einfluss dieses Messfehlers gering bleiben.

Deutlich sichtbar ist auch ein häufiger systematischer Messfehler: Aus der unteren Grenzfrequenz der auf Spulenbasis wirkenden Wechselfeldsonde resultiert ein scheinbarer Versatz der Nulllinie. Real ist das Feld zwischen den Stromflusszeiten gleich Null.

4.3.1.4

Gleichstrom-Schweißeinrichtungen

Konventionelle Gleichstrom-Schweißeinrichtungen besitzen einen dreiphasigen Schweißtransformator. Der Ausgangsstrom des Schweißtransformators wird gleichgerichtet. Daraus resultiert ein Gleichstrom mit je nach Schaltgruppe des Schweißtransformators überlagerter 300-Hz-oder 150-Hz-Welligkeit.

Die dabei zu beachtenden Anforderungen an die Messtechnik werden gleichbedeutend im nachfolgenden Kapitel zur Invertertechnik benannt.

4.3.1.5

Inverter-Schweißeinrichtungen

Widerstandsschweißeinrichtungen mit Inverterleistungsteilen liefern als Schweißstrom einen Gleichstrom. Intern arbeiten sie mit einem mittelfrequenten Wechselstrom im Frequenzbereich von 1 bis 20 kHz. Durch den Ausgangsgleichrichter des Schweißtransformators wird der Wechselstrom gleichgerichtet. Aus dieser Gleichrichtung resultiert ein Gleichstrom, dem eine Welligkeit mit der doppelten Wechselrichtertaktfrequenz überlagert ist.

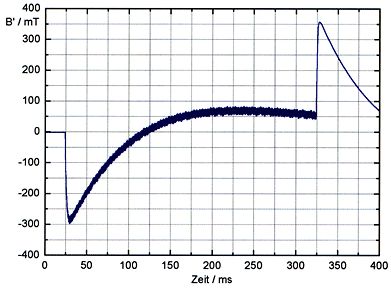

Die häufig verwendeten Wechselfeldsonden auf Spulenbasis können keine Gleichfelder erfassen. Werden sie dennoch zum Messen genutzt, so resultiert daraus ein Abfall des Messsignals, mit nachfolgendem Überschwingen des Messsignals in die Gegenrichtung bei Abschalten des Schweißstromes (siehe Bild 6). Ursache ist die untere Grenzfrequenz fu der Wechselfeldsonde.

Bild 6: Messung des Magnetfeldes einer Mittelfrequenz-Inverter-Maschine mit einer Wechselfeldsonde, fuca. 5 Hz

Allerdings können unter Berücksichtigung der messtechnischen Besonderheiten auch die mit einer Wechselfeldsonde gemessenen Daten verwendet werden. Dabei muss bei der Bewertung die durch den Schweißstrom bestimmte reale Form des Zeitverlaufes zugrunde gelegt werden. Richtig abgebildet von der Wechselfeldsonde sind die überlagerten Welligkeiten. Der Anstieg des Schweißstromes wird im Allgemeinen noch genau genug erfasst.

Alternativ bietet sich die Messung des Feldes mit Hallsensoren an. Diese sind in der Lage Gleichfelder richtig zu messen.

Im Folgenden werden einige Beispiele von Messungen unter Nutzung von Gleichfeldsonden mit Hallsensoren dargestellt. Dabei wird auf die zu beachtenden Besonderheiten hingewiesen.

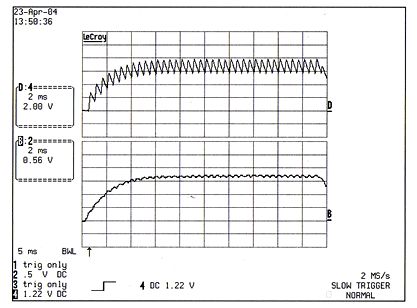

Bild 7: Strom- und Feldverlauf an einer Handschweißzange mit Inverterstromversorgung

- oben:

Stromverlauf, gemessen mit Schweißstrommessgerät (1 kA/Div)

- unten:

Signal des Analogausganges eines Magnetfeldmesssystems mit Hallsensoren, fo = 500 Hz (Skalierung der Flussdichte hier nicht angegeben)

Für die Messung der überlagerten 2-kHz-Welligkeit liegt die obere Grenzfrequenz einiger Meßsysteme mit Hallsensoren unter Umständen zu niedrig (siehe Bild 7). Ist dies der Fall so ist eine korrekte Messung nicht möglich.

In Bild 7 sind die Zeitverläufe von Strom und Magnetfeld so skaliert, dass sie gleiche Amplituden aufweisen. Auf Grund der Proportionalität von Strom und Magnetfeld müsste auch die überlagerte 2-kHz-Welligkeit beider Verläufe gleich sein, in der grafischen Darstellung erkennbar an einem gleichen Verhältnis von überlagerter Welligkeit und Gleichstrom. Da dies nicht der Fall ist, wird auf Grund der Überschreitung der oberen Grenzfrequenz die überlagerte 2-kHz-Welligkeit nicht mehr wiedergegeben. Deutlicher wird das in der gezoomten Darstellung der beiden Verläufe (siehe Bild 8).

Bild 8: Gezoomter Verlauf aus Bild 7

Bei einer Taktfrequenz des Inverters von 1 kHz ist die sich daraus ergebende 2-kHz-Welligkeit im Signal des Hallsensors gerade noch zu erkennen. Bei noch höheren Taktfrequenzen (siehe Bild 9) ist im Signal des Hallsensors keine Welligkeit mehr erkennbar.

Bild 9: Schweißstrom und Signal des Hallsensors bei einer Invertertaktfrequenz von 2 kHz

| oben: | Stromverlauf, gemessen mit Schweißstrommessgerät (1 kA/Div) |

|---|---|

| unten: | Signal des Analogausganges eines Magnetfeldmesssystems mit Hallsensoren (Skalierung hier nicht angegeben) |

| Fazit: | Hallsensoren sind geeignet zur Messung von Gleichfeldern und niederfrequenten (50 Hz) Wechselfeldern. Für die Messung der überlagerten Welligkeit üblicher Widerstandsschweißinverter sind sie nur bei genügend hoher oberer Grenzfrequenz geeignet (Herstellerangabe der oberen Grenzfrequenz beachten). Auf Grund von Messungen mit Gleichfeldsonden mit niedriger Grenzfrequenz kann keine Bewertung der überlagerten Welligkeit vorgenommen werden. Alternativ ist entweder die überlagerte Welligkeit getrennt mit einer Wechselfeldsonde zu messen oder auf mit dem Strommesssystem gemessenen Zeitverläufe zurückzugreifen, die die überlagerte Welligkeit richtig wiedergeben. |

4.3.1.6

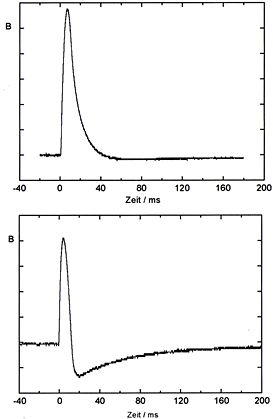

Kondensatorentladungs-Schweißtechnik

Strom- und Magnetfeldverläufe an Kondensatorentladungs-Schweißmaschinen sehen prinzipiell so wie in Bild 10 dargestellt aus. Die Stellung der Schweißparameter (Schweißstrom und -zeit) erfolgt über die Einstellung der Ladespannung der Kondensatoren und (seltener, weil aufwendiger) über die Veränderung der Kapazität der Kondensatoren. Wird nur die Ladespannung geändert, so ändert sich nur die Höhe des Schweißstromes, die Zeitparameter ändern sich nicht. Daher braucht die Ermittlung der zulässigen Werte für jede genutzte Kapazität der Energiespeicherkondensatoren nur einmal durchgeführt werden.

Bild 10 Prinzipieller Zeitverlauf des Magnetfeldes (und des Schweißstromes) an Kondensatorentladungsschweißeinrichtungen oben - ohne, unten - mit Durchschwingen

In Abhängigkeit vom internen elektrischen Aufbau der jeweiligen Maschine kann es einen unipolaren Schweißstrom geben oder ein (einmaliges) Durchschwingen des Stromes auftreten.

4.3.2

Messung der Stromkenngrößen

4.3.2.1

Anforderungen an die Messgeräte

Der Schweißstrom ist Hauptquelle des von der Widerstandsschweißeinrichtung emittierten Magnetfeldes. Im Sinne der hier beschriebenen Vorgehensweise der Ermittlung der Zeitparameter kann von einem dem Schweißstrom proportionalen Magnetfeld ausgegangen werden. In die Bestimmung der Zeitparameter geht die absolute Höhe der Magnetfelder nicht ein. Zur Erfassung des zeitlichen Verlaufes des Feldes und Bestimmung der Zeitparameter des Magnetfeldes zur Bewertung kann daher auch der Zeitverlauf des Schweißstromes, zu dem sich das Magnetfeld proportional entwickelt, herangezogen werden.

In diesem Fall muss eine Strommesstechnik Verwendung finden, die entweder eine grafische Darstellung des Schweißstromverlaufes auf einem Bildschirm ermöglicht oder einen Analogausgang besitzt, an den ein externes Digitalspeicheroszilloskop angeschlossen werden kann. Es wird empfohlen den Zeitverlauf des Stromes zur Dokumentation zu speichern. Schweißstrommessgeräte, die die Parameter des Schweißstromes (üblicherweise Effektiv- und Spitzenwert und Stromzeit) lediglich numerisch anzeigen, sind zur Messung der Zeitparameter des Schweißstromes nicht geeignet und werden hier nicht weiter betrachtet.

Die Stromverläufe werden in Abhängigkeit von der eingesetzten Messtechnik nicht immer originalgetreu dargestellt. Der Anwender muss dies wissen und bei der Beurteilung der Messergebnisse berücksichtigen. Dazu ist eine Kenntnis der üblicherweise zu erwartenden prinzipiellen Zeitverläufe erforderlich. (siehe Bild 2 in Nr. 5 "Schweißvorgang" in Abschnitt 2). Die Anstiege, die für die Relevanz der Feldemissionen ausschlaggebend sind, werden in der Regel aber immer richtig dargestellt. Dies gilt zumindest für die Wechselstrom-, konventionelle Gleichstrom- und 1-kHz-Invertertechnik. Für Umrichter mit höheren Taktfrequenzen muss geprüft werden, ob die verwendete Messtechnik für die Abbildung der aus der höheren Taktfrequenz resultierenden Oberwelligkeit noch ausreicht.

Siehe auch "Abtastrate" in Abschnitt 4.3.1.1.

4.3.2.2

Strommesstechnik

Ströme im kA-Bereich können prinzipiell mit

Rogowski-Spule,

Shunt (Hochstrom-Messwiderstand),

Flusskompensierte Stromwandler, z.B. LEM-Wandler,

gemessen werden.

Da bei Verwendung eines Shunts in den Sekundärkreis eingegriffen werden muss und flusskompensierte Stromwandler empfindlich gegenüber Fremdfeldern sein können, hat sich in der Praxis der Einsatz der Rogowski-Spule bewährt.

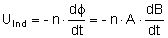

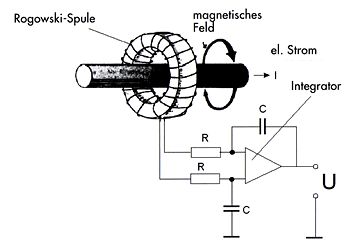

Eine Rogowski-Spule ist eine langgestreckte Zylinderspule, die zu Messzwecken zu einer Kreisringspule geformt wird. Die Abmessungen der Spule sind so, dass der Windungsdurchmesser gegenüber dem Durchmesser der Kreisringspule vergleichsweise klein ist. Damit kann davon ausgegangen werden, dass im ganzen Feldraum praktisch eine gleich große Induktion bzw. magnetische Flussdichte auftritt. Mit einer Rogowski-Spule kann der Strom eines elektrischen Leiters, vergleichbar der Messung mit einer Stromzange, gemessen werden. Dazu wird die Kreisringspule um den Leiter gelegt, dessen Strom gemessen werden soll. In der Spule wird dann eine Spannung UInd proportional zur Änderung des sie durchfließenden magnetischen Flusses induziert. Für eine Spule mit n Windungen und der Windungsfläche A wird die induzierte Spannung wie folgt berechnet:

Die magnetische Flussdichte bzw. der Strom durch einen Leiter wird berechnet in dem die Spannung UInd integriert wird.

Schaltungstechnisch bedeutet dies, dass die Rogowski-Spule zur Strommessung bzw. zur Messung der magnetischen Flussdichte nur in Verbindung mit einem Integrator benutzt werden kann (siehe Bild 11). Die Widerstände R und die Kondensatoren C des Integrators bestimmen die Integrationskonstante τ.

Aus der am Integrator gemessenen Spannung U kann die magnetische Flussdichte B bzw. die Stromstärke I durch den Leiter wie folgt berechnet werden:

Bild 11: Messung des Schweißstromes mittels Rogowskispule

Magnetische Flussdichte

Strom durch den Leiter:

mit

| B | Magnetische Flussdichte in Vs/m2 |

|---|---|

| I | Strom durch den Leiter in A |

| U | Spannung am Ausgang des Integrators in V |

| τ | Integrationskonstante τ = R x C in Sekunden |

| n | Anzahl der Windungen |

| A | Windungsquerschnitt in m2 |

| µ0 | Permeabilitätskonstante in Vs/Am |

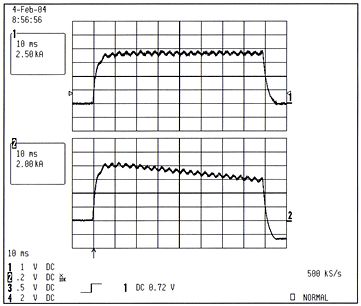

Die gebräuchlichsten Schweißstrom- bzw. Hochstrommessgeräte nutzen Rogowskispulen (zum Teil vom Hersteller anders bezeichnet) mit an diese Spulen angepassten Integratoren (extern oder in einem Messgerät integriert). Die Rogowskispulen sind für bestimmte Frequenzbereiche ausgelegt, gekennzeichnet durch untere und obere Grenzfrequenz fu und fo. Dabei sind Schweißstrommessgeräte an die typischen niederfrequenten Zeitverläufe von Schweißströmen angepasst und können durch eine dafür geringer ausgelegte untere Grenzfrequenz fu auch Gleichanteile von Schweißströmen genau genug abbilden. Zur Messung auch hoher Frequenzen (bis in den MHz-Bereich) ausgelegte Hochstrommesssysteme mit höherer unterer Grenzfrequenz können Gleichanteile nicht richtig abbilden. Dies wird besonders bei Messung typischer Schweißströme von Gleichstrom-Schweißeinrichtungen sichtbar. In Bild 12 wurde derselbe Schweißstrom vergleichsweise mit einem Schweißstrommesssystem mit niedriger unterer Grenzfrequenz und einem Hochstrommesssystem mit höherer unterer Grenzfrequenz gemessen. Dabei führt eine zu hohe untere Grenzfrequenz zu einem Dachabfall des Gleichanteils und beim Abschalten des Schweißstromes zu einem Durchschwingen des Messsignals unter die Nulllinie. Dagegen stellt die mit dem Schweißstrommessgerät gemessene obere Kurve den Verlauf des Schweißstromes richtig dar.

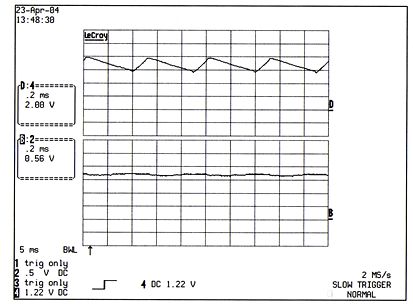

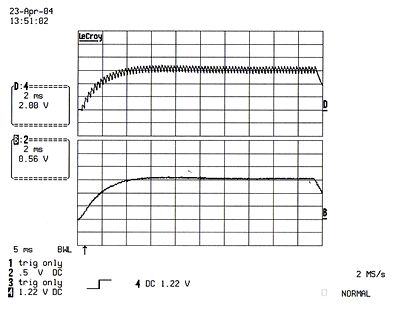

Bild 12: Messung mit Schweißstrommessgerät (oben) und Hochstrommesssystem (unten), Inverterstromquelle, Schweißstrom 8,8 kA (Messung im Kurzschluss)

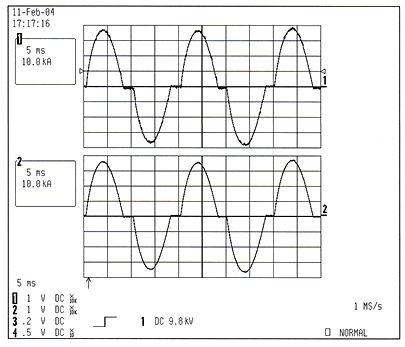

Bei Messungen von Wechselströmen führt eine zu hohe untere Grenzfrequenz zu einer scheinbaren Verschiebung der Nulllinie des phasenangeschnittenen Schweißstromes: scheinbar schwingt der Schweißstrom bis über die Nulllinie hinweg durch (siehe Bild 13). Tatsächlich ist der Strom in dieser Zeit Null.

Bild 13: Messung mit Hochstrommesssystem (unten) und Schweißstrommessgerät (oben). Thyristorstromquelle, Schweißstrom 25 kAeff/ 38 kApk(Messung im Kurzschluss)

4.3.3

Berechnung der magnetischen Flussdichte

Die Messung der magnetischen Flussdichte in der unmittelbaren Umgebung stromführender Leiter kann sehr zeitaufwändig sein. Insbesondere an vielen Aufpunkten in der gesamten Maschinenumgebung müssen für jeden Messpunkt die Feldmesssonden auf Grund der zum Teil starken örtlichen Schwankungen der Flussdichte (starke Gradienten der Flussdichte) neu positioniert werden und gegebenenfalls der Messbereich manuell angepasst werden.

Demgegenüber kann mit Berechnungsverfahren der notwendige Aufwand zur Bestimmung der Flussdichtewerte reduziert werden.

Da beim Widerstandsschweißen die relevanten Felder von den Schweißkabeln und der Leiterschleife der Schweißzange ausgehen, kann auf die Berechnung von Streufeldern der Transformatoren verzichtet werden. Anhang 2 enthält detaillierte Angaben und Berechnungsbeispiele sowie einen Katalog von berechneten Flussdichteverteilungen bei unterschiedlichen Schweißfenstergeometrien.

An gleicher Stelle befinden sich Hinweise zur Verwendung des auf der Internetseite der Berufsgenossenschaft der Feinmechanik und Elektrotechnik zur Verfügung gestellten Programms zur Berechnung magnetischer Felder in der Umgebung von Widerstandsschweißeinrichtungen.