Anhang 1 - Katalog der Gefährdungen/Belastungen Schutzmaßnahmen

Bedeutung der Symbole in Anhang 1:

- ▪

Gefährdungen/Belastungen

- ⇒

Beispiele für Schutzmaßnahmen

Die nachfolgenden Beispiele sind in Frageform aufgeführt, so dass sie als Checkliste verwendet werden können. Bei einer bejahenden Antwort ist die Maßnahme ausreichend. Die sicherheitstechnischen Anforderungen basieren auf harmonisierten europäischen Normen.

Im folgenden Gefährdungskatalog sind die beim Verarbeiten von Kunststoffen auftretenden Gefährdungen/Belastungen und Schutzmaßnahmen mit beispielhaften Lösungen zusammengestellt. Andere Lösungen sind möglich, beispielsweise

Lösungen, die der Norm selbst entnommen werden, aber hier nicht aufgelistet sind,

nicht normgerechte Lösungen; wenn sie das gleiche Sicherheitsniveau wie die Norm erreichen.

Die in Abschnitt 4 "Mechanische Gefährdungen" aufgeführten Lösungen basieren auf harmonisierten europäischen Normen. Es werden nur Maschinen aufgeführt, für die harmonisierte Normen erstellt wurden. Abschnitt 4 kann daher nur auf Maschinen angewendet werden, die nach dem 1. Januar 1995 in den Verkehr gebracht wurden und die eine CE-Kennzeichnung tragen. Dieser Katalog ergänzt die in der BG-Information "Gefährdungsbeurteilung - Gefährdungskatalog" (BGI 571) der Berufsgenossenschaft der chemischen Industrie abgedruckten allgemeinen Prüflisten. Siehe auch die entsprechenden Verweise.

- •

Inhalt und Aufbau des Gefährdungskatalogs

Der Katalog beschreibt die beim Verarbeiten von Kunststoffen zu beachtenden typischen Gefährdungen/Belastungen und Schutzmaßnahmen zu deren Abhilfe, siehe Übersicht auf den Klappseiten am Anfang und Ende dieser BG-Regel. Im Einzelfall können zusätzliche Gefährdungen/Belastungen auftreten.

Die Gliederung des Katalogs orientiert sich an der BG-Information "Gefährdungsbeurteilung - Gefährdungskatalog" (BGI 571). Es erfolgt eine Auflistung nach Gefährdungen/Belastungen und nicht nach Arbeitsbereichen/Tätigkeiten.

- •

Anwendung des Gefährdungskatalogs

Der Katalog kann Seite für Seite durchgegangen werden, wobei man jedem Gefährdungsmerkmal die entsprechenden Tätigkeiten oder Anlagenteile zuordnet und anschließend die dazu gehörenden Schutzmaßnahmen entnimmt.

Möchte man für eine Tätigkeit (einen Arbeitsplatz) die möglichen Gefährdungen oder Belastungen feststellen, kann man diese der entsprechenden Spalte in der Übersicht auf den Klappseiten am Anfang und Ende dieser BG-Regel entnehmen. Eine dort eingetragene Seitenzahl verweist auf die nähere Beschreibung im Gefährdungskatalog.

Der Anwender des Katalogs wird sich seine Arbeit erleichtern, wenn er sich stets folgende Fragen stellt:

- •

Treffen alle aufgeführten Gefährdungen/Belastungen für meinen Betrieb zu?

- •

Sind weitere Gefährdungen zu berücksichtigen?

- •

Welche der im Katalog aufgeführten Schutzmaßnahmen können die Gefährdungen/Belastungen vermeiden?

- •

Gibt es geeignetere Maßnahmen?

- •

Sind zusätzliche betriebsbedingte Maßnahmen erforderlich?

Abweichungen von den im Katalog aufgeführten Maßnahmen sollten mit der Fachkraft für Arbeitssicherheit, dem Betriebsarzt und dem Betriebs-/Personalrat abgestimmt werden; auch Aufsichtspersonen oder die Fachreferate der Berufsgenossenschaft der chemischen Industrie können einbezogen werden.

Verweisungen im Katalog:

- ⇒

Siehe auch Abschnitt xxx der BGI 571

Im Katalog sind typische beim Verarbeiten von Kunststoffen erforderliche Maßnahmen zusammengestellt. Darüber hinaus können zusätzliche Maßnahmen aus der BGI 571 erforderlich sein.

- ⇒

Siehe Abschnitt xxx der BGI 571

Besondere Maßnahmen sind in der Regel nicht erforderlich, zum Schutz der Beschäftigten reicht im Allgemeinen die Durchführung von Maßnahmen aus der BGI 571.

Trifft in der Regel nicht zu

Solche Gefährdungen/Belastungen sind beim Verarbeiten von Kunststoffen nicht oder nur selten anzutreffen. Ist trotzdem damit zu rechnen, können Schutzmaßnahmen aus der BGI 571 entnommen werden.

1

Gefährdung durch organisatorische Faktoren

1.1

Unterweisung

- ▪

Fehlende Information

- ⇒

Erfolgt eine Erstunterweisung vor Aufnahme der Tätigkeit?

Die Erstunterweisung soll insbesondere beinhalten

das Verhalten im Normalbetrieb,

die Sicherheits- und Gesundheitsschutzkennzeichnung (Bedeutung und Pflicht zur Beachtung),

Alarm- und Rettungsplan,

Verhalten bei Unfällen, Bränden und Betriebsstörungen,

Grenzen des eigenständigen Verhaltens, z.B. Anfahren der Maschine, Eingriffe in besonderen Situationen nur nach Fortbildung.

- ⇒

Werden Erstunterweisungen durchgeführt?

Erstunterweisungen sollen insbesondere durchgeführt werden

bei neuen Mitarbeitern,

bei Arbeitsplatzwechsel,

nach längerer Pause, z.B. Mutterschutz, Wehrdienst,

bei Leiharbeitnehmern, Fremdfirmenmitarbeitern, Reinigungspersonal, sonstigen Betriebsfremden.

- ⇒

Werden kurze wiederkehrende Unterweisungen möglichst häufig, mindestens jedoch einmal jährlich, durchgeführt?

Hinweis:

Bei besonders schutzbedürftigen Personen, z.B. Jugendlichen, Schwangeren, Behinderten, neuen Mitarbeitern, Personen, die nach einem schweren Arbeitsunfall wieder eingegliedert werden, sind möglichst häufige Unterweisungen sinnvoll.

- ⇒

Werden die Unterweisungen

tätigkeits- oder arbeitsplatzbezogen vermittelt,

mit verständlichen Inhalten gestaltet,

in Gruppengesprächen unter aktiver Beteiligung der Teilnehmer organisiert,

unter Berücksichtigung der Gefährdungsbeurteilung, der Betriebsanleitung und Betriebsanweisung durchgeführt?

- ⇒

Orientiert sich der Inhalt von Unterweisungen neben dem ungestörten Normalbetrieb auch an

neuen Erkenntnissen über betriebsspezifische Abweichungen vom Normalbetrieb, z.B. durch systematische Auswertung von Störungshäufigkeiten an bestimmten Maschinen?

neuen Erkenntnissen bezüglich Gefährdungen und Belastungen, z.B. nach Unfällen, Beinahunfällen, arbeitsbedingten Erkrankungen?

- ⇒

Werden Unterweisungen geplant und durchgeführt

beim Vorliegen neuer oder anderer Gefährdungen und Belastungen, z.B. neue oder geänderte Maschinen, Verfahren, Tätigkeiten, Stoffe?

bei Änderung oder Einführung neuer Notfall-, Rettungs- und Alarmierungssysteme?

- ⇒

Wird sichergestellt, dass gemäß Unterweisung gearbeitet wird durch

Lernerfolgstests (auch arbeitsplatzbezogen durch Multimomentaufnahmen: kurzfristig anberaumte Beobachtung von Tätigkeiten durch Vorgesetzte mit anschließender standardisierter Auswertung)?

Kontrolle der Verhaltensweisen durch Vorgesetzte, Fachkräfte für Arbeitssicherheit, Betriebsärzte und Sicherheitsbeauftragte?

regelmäßiges Training sicherer Verhaltensweisen und von Notfallmaßnahmen?

Dokumentation der Unterweisung einschließlich Unterschrift der Teilnehmer?

- ⇒

Siehe auchAbschnitt 1.10"Allgemeine Kommunikation".

Rechtsgrundlagen und Informationen:

§ 12 ArbSchG; § 9 BetrSichV; § 4 BGV A1 i.V.m. Abschnitt 2.3 BGR A1; § 14 Abs. 2 GefStoffV, TRGS 555, § 29 Abs. 1, 2 JArbSchG, § 2 MuSchVO, BGI 527; Merkblatt A 011 der BG Chemie

1.2

Arbeitsplatzbezogene Betriebsanweisung

- ▪

Fehlende Information

Werden beim Erstellen von Betriebsanweisungen

- ⇒

Gefährdungsbeurteilungen herangezogen?

- ⇒

Beschreibungen über Verhalten und Maßnahmen bei Gefährdungen und Belastungen im Normalbetrieb und bei betriebstypischen Abweichungen einbezogen?

- ⇒

Verfahrensanweisungen zur Durchführung von Wartungs- und Reparaturarbeiten erstellt?

- ⇒

die bei Wartungs- und Reparaturarbeiten einzusetzenden Sicherheits- und Hilfseinrichtungen (z.B. Verwenden von Abstützungen für schwere Maschinenteile bei Arbeiten am Hydrauliksystem) und zu tragende persönliche Schutzausrüstungen (z.B. schnittfeste Handschuhe beim Wechsel von Bandmessern) festgelegt?

- ⇒

Handlungsweisen bei festgestellten Abweichungen vom Normalbetrieb festgelegt, z.B. Stillsetzung von Maschinen beim Vorliegen bestimmter Mängel oder Information des Vorgesetzten?

- ⇒

Siehe auchAbschnitt 1.2der BGI 571.

Rechtsgrundlagen und Informationen:

§ 9 BetrSichV; § 14 Abs. 1 GefStoffV, TRGS 555, BGI 566; BGI 578

1.3

Koordinieren von Arbeiten

- ▪

Unzureichende innerbetriebliche Koordination

Werden gegenseitige Gefährdungen vermieden durch

- ⇒

Absprache, Abstimmung und Information aller Beschäftigten und Vorgesetzten, insbesondere bei Instandhaltungsarbeiten, z.B. um Gefährdungen durch unbeabsichtigtes Anlaufen von Maschinen zu verhindern?

- ⇒

Freigabeverfahren zum Befahren von Behältern, Silos und engen Räumen?

- ⇒

Bestellung von Aufsichtspersonen beim Vorliegen besonderer Gefahren?

- ⇒

Abstimmung der Maßnahmen mit Fremdunternehmen?

- ⇒

Siehe auch Abschnitt 1.3 der BGI 571.

- ▪

Einsatz von Fremdfirmen

- ⇒

Werden beim Einsatz von Fremdfirmen Verkehrssicherungspflichten wahrgenommen, z.B. Absperren von Verkehrswegen, Auffangnetze gegen herabfallende Gegenstände, Information über die geplanten Arbeiten an alle betroffenen Beschäftigten geben?

- ▪

Unzureichende Koordination auf Baustellen

- ⇒

SieheAbschnitt 1.3der BGI 571.

Rechtsgrundlagen und Informationen:

§ 8 ArbSchG; § 6 BGV A1 i.V.m. Abschnitt 2.5 BGR A1; § 3 BaustellV mit RAB; Merkblatt A 009 der BG Chemie

1.4

Gefährliche Arbeiten

- ▪

Einzelarbeitsplätze

- ⇒

Sind für Einzelarbeitsplätzen mit besonderen Gefährdungen

eine unverzügliche Erste-Hilfe-Leistung sichergestellt?

Personensicherungssysteme eingeführt?

- ⇒

Siehe auchAbschnitte 1.4und1.6der BGI 571.

- ▪

Arbeiten in Behältern, Silos und engen Räumen

- ⇒

Werden für Arbeiten in Behältern, Silos und engen Räumen (z.B. Mischer, Innenmischer, Agglomeratoren)

Schutzmaßnahmen ausführlich in Befahrerlaubnisscheinen festgelegt?

Arbeiten nur durch speziell unterwiesene Beschäftigte ausgeführt?

Elektrogeräte nur mit besonderen Schutzmaßnahmen (z.B. Trenntransformator oder Schutzkleinspannung) in elektrisch leitfähige Räume mitgeführt?

sicherheitstechnische Einrichtungen vor Durchführung der Arbeiten auf Funktionsfähigkeit überprüft?

- ⇒

Siehe auchAbschnitt 2.5der BGI 571.

- ▪

Fehlende Erlaubnisscheine

- ⇒

Werden Erlaubnisscheine ausgestellt für

Feuerarbeiten,

Arbeiten in engen Räumen,

Elektroarbeiten,

öffnen geschlossener Systeme,

Gerüstarbeiten?

- ⇒

Siehe auchAbschnitt 1.4der BGI 571.

1.5

Benutzen persönlicher Schutzausrüstungen

- ▪

Falsche Auswahl und Benutzung

- ⇒

Werden geeignete und wirksame persönliche Schutzausrüstungen, z.B. gemäß Sicherheitsdatenblatt, Betriebsanleitung für Maschinen, zur Verfügung gestellt?

- ⇒

Wird in der Betriebsanweisung die Benutzung der persönlichen Schutzausrüstungen klar beschrieben und eindeutig festgelegt (nicht Schutzhandschuh sondern Schutzhandschuh aus Gummi, Hersteller yx, Bezeichnung)?

- ⇒

Werden bei Arbeiten an Walzwerken und Kalandern nur Handschuhe benutzt, aus denen die Hand beim Erfasstwerden durch die Walzen leicht heraus gezogen werden kann?

- ⇒

Wird an Walzwerken und Kalandern an der Messer führenden Hand kein Handschuh getragen?

- ⇒

Werden an Pressen bei Arbeiten mit Druckluft (beim Entformen, Reinigen) Augen- oder Gesichtsschutz sowie Gehörschutz benutzt?

- ⇒

Werden beim Wechseln von Bandmessern schnittfeste Handschuhe getragen?

- ⇒

Wird beim Freimachen festgefrorener Extruderschnecken Gesichtsschutz getragen?

- ⇒

Siehe auchAbschnitt 1.5der BGI 571.

Rechtsgrundlagen und Informationen:

PSA-BV; § 9 Abs. 3 GefStoffV, §§ 29 bis 31 BGV A1 i.V.m. Abschnitten 4.11 bis 4.13 BGR A1; Merkblatt A 008 der BG Chemie

1.6

Erste-Hilfe-Systeme

- ▪

Auswahl und Benutzung

- ⇒

SieheAbschnitt 1.6der BGI 571.

1.7

Alarm- und Rettungsmaßnahmen

- ▪

Notfallmaßnahmen nicht geregelt

- ⇒

Sind oder werden für das Verhalten im Notfall

Alarmpläne, Flucht- und Rettungspläne aufgestellt?

Sammelplätze festgelegt?

Unterweisungen über Alarm- und Rettungsmaßnahmen durchgeführt?

Notfallmaßnahmen unter realistischen Bedingungen regelmäßig geübt?

für das Retten von Personen bei Energieausfall benötigte Hilfswerkzeuge, z.B. Werkzeug zum Auseinanderfahren der Walzen von Walzwerken, ständig bereit gehalten?

- ⇒

Siehe auchAbschnitt 1.7der BGI 571.

Rechtsgrundlagen und Informationen:

§ 10 ArbSchG, § 13 GefStoffV; § 4 Abs. 4 ArbStättV; § 22 BGV A1 i.V.m. Abschnitt 4.4 BGR A1

1.8

Hygiene

- ▪

Unzureichende Hygienemaßnahmen

- ⇒

Wird die Arbeitsstätte reingehalten?

- ⇒

Ist die Hygiene beim Umgang mit Gefahrstoffen sichergestellt?

- ⇒

Sind Umkleideräume vorhanden?

- ⇒

Sind Waschgelegenheiten, Waschräume, gegebenenfalls Duschen vorhanden?

- ⇒

Sind Toiletten in ausreichender Anzahl vorhanden?

- ⇒

Siehe auch Abschnitt 1.8 der BGI 571.

1.9

Arbeitsschutzorganisation

- ▪

Unklare/ungeregelte Verantwortlichkeiten

- ⇒

Sind die Verantwortlichkeiten sowohl räumlich, z.B. für bestimmte Arbeitsbereiche oder Abteilungen, als auch sachlich schriftlich festgelegt?

- ▪

Unzureichende Betreuung durch Fachkraft für Arbeitssicherheit oder Betriebsarzt (sieheBGV A2und Merkblatt A 018 der BG Chemie)

- ⇒

Sind die Beschäftigten über die Art der betriebsärztlichen und sicherheitstechnischen Betreuung informiert und darüber in Kenntnis gesetzt, welcher Betriebsarzt und welche Fachkraft für Arbeitssicherheit im Bedarfsfall anzusprechen ist?

- ⇒

Sind die Einsatzzeiten (wenn erforderlich) festgelegt?

- ⇒

Wird bei Bedarf betriebsärztliche oder sicherheitstechnische Beratung angefordert?

- ▪

Mangelnde Unterstützung und Einbeziehung der Sicherheitsbeauftragten

- ⇒

Werden die Sicherheitsbeauftragten im Betrieb bekannt gemacht, z.B. durch Aushang am Schwarzen Brett?

- ⇒

Werden die Sicherheitsbeauftragten durch die Vorgesetzten unterstützt?

- ▪

Unzureichende Beteiligung des Betriebsrates

- ▪

Kein Arbeitsschutzausschuss vorhanden

- ⇒

Siehe auchAbschnitt 1.9der BGI 571.

1.10

Allgemeine Kommunikation

- ▪

Kommunikationsstil unangemessen

- ▪

Keine regelmäßige Kommunikation

- ⇒

Wird die Kommunikation in verständlicher, angemessener Form ausgeführt und die richtige Aufnahme der Informationen überprüft?

- ⇒

Erfolgt eine anlassbezogene Kommunikation, z.B. bei Veränderungen, Mängeln, besonderen Vorkommnissen, Beinaheunfällen, Unfällen?

- ⇒

Siehe auchAbschnitt 1.10der BGI 571.

1.11

Prüfpflichten

- ▪

Nicht erkannte Mängel an Maschinen, Geräten, Einrichtungen

- ⇒

Werden Maschinen, Geräte, Einrichtungen

vor der Inbetriebnahme,

nach Änderungen,

nach der Instandsetzung und

in bestimmten Zeitabständen

einer Sicht- oder Funktionsprüfung unterzogen?

- ⇒

Werden Fristen von wiederkehren Prüfungen an Maschinen risikobezogen und unter Berücksichtigung der betrieblichen Erfahrungen festgelegt (siehe Anhang 4 der BG-Regel) und Prüfungen fristgerecht durchgeführt?

- ⇒

Siehe auchAbschnitt 1.11der BGI 571.

Rechtsgrundlagen und Informationen:

2

Gefährdung durch Arbeitsplatzgestaltung

2.1

Arbeitsräume

- ▪

Raumabmessung

- ▪

Bewegungsfläche

- ▪

Luftraum

- ⇒

SieheAbschnitt 2.1der BGI 571.

2.2

Verkehrswege

- ▪

In Räumen und im Freien

- ⇒

Werden bei der Gestaltung von Verkehrswegen zu transportierende Materialien oder Werkzeuge berücksichtigt?

- ⇒

Werden an langen Rollenbahnen oder Förderbändern Übergänge vorgesehen (siehe Abbildung 2)?

- ▪

Türen und Tore

- ▪

Laderampen

- ▪

Treppen

- ▪

Steigleitern, Steigeisengänge

- ▪

Arbeitsbühnen

- ⇒

Stehen für Wartungs-, Reparatur-, Bedienarbeiten an Maschinen ausreichende Arbeitsplattformen und Aufgänge zur Verfügung (siehe Abbildung 3)?

- ⇒

Werden bei häufig notwendigen Tätigkeiten ortsfeste Zugänge in Form von Treppen bevorzugt?

Ortsfeste Zugänge sind in der Normenreihe DIN EN ISO 14 122 Teile 1 bis 4 genormt.

- ▪

Rettungswege, Notausgänge

- ▪

Türen, Tore, Aufzüge, Aufgänge, Abgänge

- ⇒

Siehe auchAbschnitt 2.2der BGI 571.

Abbildung 2: Sicherer Übergang über ein Förderband Abbildung 3: Arbeitsplattform an einem Extruder

Abbildung 3: Arbeitsplattform an einem Extruder Abbildung 4: Treppe und Arbeitspodest an einer Blasformmaschine

Abbildung 4: Treppe und Arbeitspodest an einer Blasformmaschine

2.3

Sturz auf der Ebene, Ausrutschen, Stolpern, Umknicken, Fehltreten

- ▪

Verunreinigungen, z.B. Gleit- und Trennmittel, verstreutes Granulat

- ▪

Witterungsbedingte Glätte

- ▪

Bodenunebenheiten

Hinweis: Höhenunterschiede > 4 mm, z. B an Kabelkanälen, Kanten, Absätzen, sollen vermieden werden.

- ▪

Herumliegende Teile

- ▪

Unzureichende Form und Größe der Trittfläche

- ▪

Falsches Schuhwerk

- ⇒

SieheAbschnitt 2.3der BGI 571.

2.4

Absturz

- ▪

Zusammenbruch oder Umkippen des Standobjektes, z.B. Leiter, Bühne, Gerüst

- ▪

Abrutschen oder Abgleiten vom Standobjekt

- ⇒

Werden bei Tätigkeiten geringen Umfangs, die mit Leitern vorgenommen werden können, Befestigungsmöglichkeiten, z.B. Bügel zum Einhängen der Leiter, an Maschinen vorgesehen?

- ▪

Überschreiten der Begrenzung hoch gelegener Flächen

- ⇒

Sind für hochgelegene Arbeitsplätze, z.B. am Turm einer Blasfolienanlage, auch für Anfahrvorgänge sichere Zugänge und Arbeitsplattformen vorhanden?

- ▪

Durchbrechen durch Dächer

- ▪

Hineinstürzen in Öffnungen

- ⇒

Sind Einfüllöffnungen, z.B. an Mischern oder Agglomeratoren, beispielsweise mit mindestens einem 1 m hohen Geländer mit Fuß- und Knieleiste, durch Gitter oder durch Teile der Maschinenkonstruktion gesichert?

- ⇒

Siehe auchAbschnitt 2.4der BGI 571.

2.5

Enge Räume

- ▪

Zwischen festen Maschinenteilen

- ▪

Arbeiten in Behältern, z.B. in Mischern, Kesseln, Rührwerken, Granulatsilos, Tanks

Hinweis: Bei Kunststoffen und Additiven die zur Brückenbildung neigen, wird der Einsatz von Rüttelsystemen empfohlen.

- ⇒

SieheAbschnitt 2.5der BGI 571 undBGR 117-1.

2.6

Arbeiten am Wasser

Trifft in der Regel nicht zu.

3

Gefährdung durch ergonomische Faktoren

3.1

Schwere körperliche Arbeit

- ▪

Handhaben von schweren Lasten, z.B. Folienwickel, Werkzeuge, Profile, Granulatgebinde

- ⇒

Werden schwere Lasten mit geeigneten Hilfseinrichtungen gehandhabt?

- ⇒

Wird das Granulat großen Extrudern vorzugsweise durch pneumatische Förderung zugeführt?

- ▪

Nicht ergonomisch gestaltete Arbeitsplätze

- ⇒

Werden schwere Werkzeuge (z.B. Spritzköpfe für Extruder oder Werkzeuge von Warmformmaschinen) nur mit dafür geeigneten Hebeeinrichtungen (z.B. Hubtisch oder Demontagehilfen) gewechselt?

- ⇒

Siehe auchAbschnitt 3.1der BGI 571.

Rechtsgrundlagen und Informationen:

Lastenhandhabungsverordnung; BGI 641

3.2

Einseitig belastende körperliche Arbeit

- ▪

Sich ständig wiederholende Arbeitsgänge, z.B. Stückgutumschlag, Konfektionieren, Einlegen von Teilen

- ⇒

Werden sich ständig wiederholende, einseitige Tätigkeiten durch organisatorische Maßnahmen vermieden?

- ▪

Wiederkehrende Bewegungen kleiner Muskeln der Finger, Hände, Arme mit relativ hoher Bewegungsfrequenz, z.B. Konfektionieren, Nacharbeiten, Entgraten

- ▪

Zwangshaltungen (regelmäßige Zwangshaltungen können z.B. bei Einlege- oder Entnahmetätigkeiten an hydraulischen Pressen auftreten)

- ⇒

Wird Zwangshaltungen vorgebeugt, z.B. durch automatisches Herausfahren des Werkzeugs im Takt der Maschine oder Einsatz von Entnahmerobotern?

- ▪

Beengte Raumverhältnisse

- ▪

Halten

- ▪

Drücken

- ⇒

Siehe auchAbschnitt 3.2der BGI 571.

3.3

Beleuchtung

- ▪

Beleuchtungsstärke

- ⇒

Werden Verschmutzungen (Dämpfe, Stäube) an Beleuchtungskörpern beseitig?

- ⇒

Wird die Beleuchtungsstärke in angemessenen Zeitintervallen kontrolliert?

- ⇒

Siehe auchAbschnitt 3.3der BGI 571.

Hinweis: Bei Prüfarbeitsplätzen sind über den in den Arbeitsstätten-RichtlinienASR 7/3 "Künstliche Beleuchtung" vorgegebenen Rahmen hinausgehende Maßnahmen sinnvoll.

- ▪

Leuchtdichteverteilung im Gesichtsfeld (Kontraste)

- ▪

Direktblendung und Reflexion

- ▪

Örtliche Gleichmäßigkeit

- ▪

Zeitliche Gleichmäßigkeit

- ⇒

SieheAbschnitt 3.3der BGI 571.

- ▪

Lichtrichtung und Schattigkeit

- ⇒

Werden Beleuchtungskörper (insbesondere bei Prüfarbeitsplätzen) so angebracht, dass die für räumliches Sehen erforderliche Schattigkeit/Kontraste entstehen?

- ▪

Lichtfarbe und Farbwiedergabe

- ▪

Farbgestaltung

- ▪

Unfallgefahr bei Lichtausfall

- ⇒

Siehe auchAbschnitt 3.3der BGI 571.

3.4

Klima

- ▪

Luftqualität

- ▪

Lufttemperatur

- ⇒

Werden Innenmischer vor dem Befahren ausgekühlt?

- ▪

Hitze-/Kältearbeitsplätze

- ▪

Luftfeuchte

- ▪

Luftgeschwindigkeit

- ▪

Wärmestrahlung

- ⇒

SieheAbschnitt 3.4der BGI 571.

3.5

Informationsaufnahme

- ▪

Monitore, Displays

- ⇒

Ist die Lage von Monitoren an die jeweilige Arbeitsaufgabe gegebenenfalls anpassbar (Drehbarkeit, Verschiebbarkeit)?

- ⇒

Ist der Monitor im normalen Blickfeld (Sehhöhe)?

- ▪

Optische Signale (Anzeigen)

- ▪

Akustische Signale

- ⇒

Sind laute Signalgeber so angebracht, dass die Signale keine unnötig hohe Lärmbelastung des Bedienpersonals verursachen, z.B. nicht direkt in Ohrhöhe?

- ▪

Gefahrensignale

Hinweis: Warnsignale, z.B. vor dem Anlaufen großer Maschinen, sind in DIN EN 981 "System akustischer und optischer Gefahrensignale und Informationssignale" genormt

- ▪

Sicherheitskennzeichen

- ▪

Handzeichen

- ⇒

Siehe auchAbschnitt 3.5der BGI 571.

3.6

Wahrnehmungsumfang

- ▪

Informationsdichte

- ⇒

Ist die Informationsdichte, z.B. an Überwachungsmonitoren, weder zu hoch noch zu gering?

- ▪

Ermüdung oder verringerte Aufmerksamkeit durch Monotonie

- ▪

Ausnahmesituationen

- ⇒

Siehe auchAbschnitt 3.6der BGI 571.

3.7

Erschwerte Handhabbarkeit von Arbeitsmitteln

- ▪

Bedienelemente (Stellteile)

- ⇒

Lassen sich Stellteile leicht bedienen (geringe Stellkräfte, kurze Stellwege, kurze Stellwinkel)?

- ⇒

Sind Stellteile leicht zu erreichen und günstig angeordnet (nach Wichtigkeit und übersichtlich anordnen, Greif- und Fußraum beachten)?

- ⇒

Ist die Bewegungsrichtung von Stellteilen den Bewegungen von Maschinenteilen sowie der Anzeige zugeordnet?

- ⇒

Sind die Stellteile griffig, z.B. durch geriffelte Oberflächen?

- ⇒

Sind die Stellteile gegen unbeabsichtigtes Betätigen gesichert, z.B. durch Drucktaster mit Kragen?

- ⇒

Sind die Stellteile ausreichend gekennzeichnet, vorzugsweise mit Piktogrammen?

- ▪

Handgeführte Werkzeuge, Handwerkzeuge

- ▪

Schneiden bei sich bewegenden Produkten

- ⇒

Werden für Schneidarbeiten die jeweils dem Arbeitsverfahren angepassten Messer verwendet (z.B. Messer mit innenliegender Klinge beim Abschneiden von Folien, Messer mit vorne abgerundeten Spitzen) soweit das betriebstechnisch möglich ist?

- ⇒

Werden Messer mit sicherem Griff verwendet (angepasster, ergonomisch gestalteter Griff mit "Nase", die das Abrutschen der Hand zur Schneide verhindert)?

- ⇒

Erfolgt das Ausschneiden der Mischungen auf der Walze eines Walzwerkes mit dem Handmesser unter der Mitte der Walze vom Körper weg?

- ⇒

Siehe auchAbschnitt 3.7der BGI 571.

3.8

Steharbeitsplätze

- ▪

Belastung von Wirbelsäule und Beinen

- ▪

Arbeitshöhe

- ▪

Kopfhaltung

- ▪

Greifraum

- ⇒

SieheAbschnitt 3.8der BGI 571.

3.9

Bildschirmarbeitsplätze

- ▪

Bildschirm/Blendung

- ▪

Tastatur

- ▪

Elektrische Anschlüsse

- ▪

Kabelführung

- ▪

Arbeitsfläche

- ▪

Arbeitsstuhl/Sitzhaltung

- ⇒

SieheAbschnitt 3.9der BGI 571.

4

Mechanische Gefährdung

4.1

Ungeschützte bewegte Maschinenteile

Gefahrstellen sind z.B.

- ▪

Quetschstellen

- ▪

Scherstellen

- ▪

Stoßstellen

- ▪

Schneidstellen

- ▪

Stichstellen

- ▪

Einzugstellen

- ▪

Fangstellen

Gefährdungen entstehen, wenn Gefahrstellen nicht ausreichend gesichert sind.

Hinweise: Quetschstellen können in der Regel als gefahrlos angesehen werden, wenn die Kraft 150 N nicht überschreitet und zusätzlich die Flächenpressung weniger als 50 N/cm2 beträgt. Angetriebene Walzen stellen bei Walzendurchmessern von kleiner 25 mm keine Einzugstellen für Finger und größere Körperteile dar.

- ⇒

Wird vor der erstmaligen Inbetriebnahme und wiederkehrend geprüft, ob die Gefahrstellen gesichert sind?

Hinweis: Sie sind zumeist wie folgt gesichert durch

fest angebrachte trennende Schutzeinrichtungen, z.B. fest am Fußboden verankerte Umzäunung, verschraubtes Schutzgitter,

mit den gefahrbringenden Bewegungen verriegelte trennende Schutzeinrichtungen, z.B. Schutztür mit Endschalter,

Schutzeinrichtungen mit Annäherungsreaktion, z.B. Lichtschranke, Lichtgitter oder Trittmatten,

ortsbindende Schutzeinrichtungen, z.B. Zweihandschaltung, Tipptaster, der beim Loslassen die gefahrbringenden Bewegungen stoppt.

Werden Defizite festgestellt, liegt es im Verantwortungsbereich des Betreibers, für eine fachgerechte Abstellung der Mängel zu sorgen.

Die grundlegenden Anforderungen für diese Schutzeinrichtungen sind in Anhang 6 der BG-Regel zusammengefasst.

- ⇒

Siehe auchAbschnitt 4.1der BGI 571.

Rechtsgrundlagen und Informationen:

Anhang I Nr. 2.8 BetrSichV; § 2 9. GPSGV i.V.m. Anhang I Nr. 1.1.2, 1.1.3, 1.3.4, 1.3.7, 1.3.8, 1.4 Maschinenrichtlinie

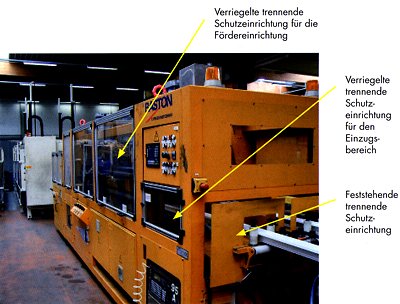

4.1.1

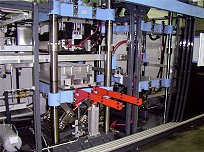

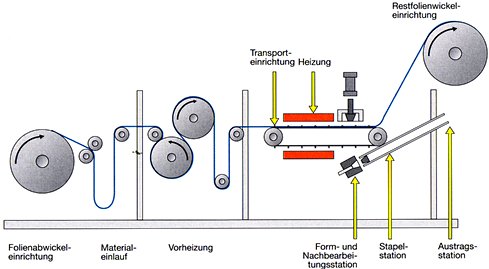

Warmformmaschinen

In Warmformmaschinen wird thermoplastisches Folien- oder Plattenmaterial durch Erwärmen in einen formbaren Zustand versetzt und mittels Vakuum oder Druckluft und ggf. anderen Streckhelfern zu einem Formteil verformt. Die folgenden sicherheitstechnischen Anforderungen stellen eine Auswahl aus der harmonisierten europäischen Norm DIN EN 12 409:1999 "Warmformmaschinen; Sicherheitsanforderungen" dar. Andere Lösungen sind möglich, beispielsweise:

Lösungen, die der Norm selbst entnommen werden, aber hier nicht aufgelistet sind,

nicht normgerechte Lösungen, wenn sie das gleiche Sicherheitsniveau wie die Norm erreichen.

Die typischen Gefahrbereiche zeigt Tabelle 1.

| Bereich | Mögliche Gefährdung |

|---|---|

| Folienabwickeleinrichtung | Scher- und Quetschstellen durch Schwenkbewegungen |

| Materialeinlauf | Einzugsgefährdung, Durchgriff zum Gefahrbereich der Vorheizung |

| Vorheizung | Einzugsgefährdungen |

| Transporteinrichtung | Stichgefährdungen, Einzugsgefährdungen |

| Heizung | Scher- und Quetschstellen |

| Form- und Nachbearbeitungsstation (Stanzstation) | Scher- und Quetschstellen |

| Stapelstation | Scher- und Quetschstellen |

| Austragsstation | Scher- und Quetschstellen |

| Restfolienwickeleinrichtung | Einzugsgefährdung, Scherstellen |

Zur Beseitigung der Gefährdungen können folgende Schutzmaßnahmen eingesetzt sein:

- ▪

Bereich der Folienabwickeleinrichtung

- ⇒

Ist die Gefährdung durch Quetschen und Scheren, z.B. zwischen Folienwickel und Fußboden an der Einhebevorrichtung für Folienrollen, gesichert durch

feststehende trennende Schutzeinrichtungen,

eine Befehlseinrichtung mit selbsttätiger Rückstellung (Tipptaster) mit einer maximalen Geschwindigkeit von 25 mm/s für das An- und Abschwenken der Folienrolle

oder

die Verwendung einer Zweihandschaltung?

- ⇒

Ist das Herausfallen der Folienrolle aus ihrer Lagerung verhindert durch mechanische Rückhalteeinrichtungen, z.B. schwenkbare Lagerschalen, welche die Welle nur im gesicherten Zustand freigeben oder Arretierbolzen?

- ⇒

Ist die Abwickeleinrichtung gegen Umkippen durch die Abwickelkräfte gesichert?

Hinweis: Dies kann z.B. durch die Verankerung am Fußboden erfolgen.

- ▪

Bereiche der Plattenzuführung und des Materialeinlaufs

- ⇒

Sind die Gefährdungen gesichert durch

feststehende trennende Schutzeinrichtungen,

bei notwendigen verfahrenstechnischen Eingriffen durch verriegelte trennende Schutzeinrichtungen,

Schutzeinrichtungen mit Annäherungsreaktion (z.B. Lichtgitter)

oder

Schalter mit selbsttätiger Rückstellung (Tipptaster) oder Zweihandschaltung (ortsbindende Einrichtungen)?

Hinweis: Sind diese Bereiche hintertretbar, müssen Quittierschalter (siehe nachstehend) vorgesehen werden.

- ⇒

Sind bei scharfkantigen Folien oder Platten im Bereich des Materialeinlaufs auch die Schnittkanten durch feststehende trennende Schutzeinrichtungen oder verriegelte trennende Schutzeinrichtungen gesichert?

- ▪

Gefahrstellen im Bereich der (Vor) Heizung, der Stapelstation, der Formstation, der Nachbearbeitungsstation

- ⇒

Sind die Gefahrstellen gesichert durch

feststehende trennende Schutzeinrichtungen

oder - bei notwendigen verfahrenstechnischen Eingriffen -

verriegelte trennende Schutzeinrichtungen oder Schutzeinrichtungen mit Annäherungsreaktion (Lichtgitter)?

- ▪

Gefahrstellen im Bereich der Austragsstation

- ⇒

Ist die Austragsstation (insbesondere die Austragsöffnung) so gestaltet, dass Gefahrstellen in benachbarten Baugruppen verhindert sind?

- ⇒

Ist die Austragsstation ohne Scher- und Quetschstellen?

- ⇒

Sind Stoßgefährdungen durch die Bewegungen des Produktes oder von Maschinenteilen vermieden?

Anmerkung: Ist die Austragsgeschwindigkeit auf 80 mm/s begrenzt, liegt keine Gefährdung vor.

Abbildung 7: Ausreichend gesicherte Austragsöffnung an einer Warmformmaschine (Gefahrstellen lassen sich durch Hineinbeugen nicht erreichen)

- ▪

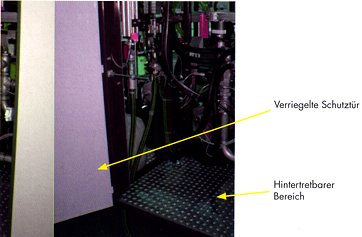

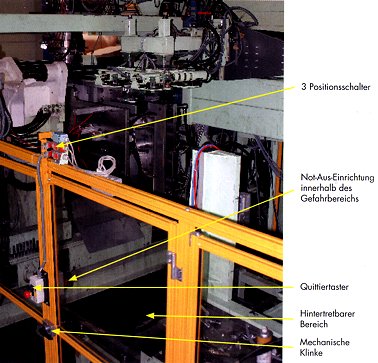

Gefährdungen durch hintertretbare Bereiche (Abb. 8, 9)

Hinweis: Falls in C-Normen nicht anders geregelt, kann angenommen werden, dass ein hintertretbarer Bereich vorliegt, wenn der Abstand zwischen der trennenden Schutzeinrichtung und dem Gefahrbereich mehr als 150 mm beträgt.

- ⇒

Ist ein Aufenthalt zwischen trennenden Schutzeinrichtungen und den Gefahrbereichen möglich (hintertretbare Bereiche): Wird durch zusätzliche Sicherheitsmaßnahmen das versehentliche Ingangsetzen der Maschine verhindert, solange sich ein Beschäftigter im hintertretbaren Bereich aufhält?

- ⇒

Ist an den Zugängen (verriegelte Schutztür) ein manuell zu betätigender Quittierschalter angebracht, der sich außerhalb des hintertretbaren Bereichs in unmittelbarer Nähe des Zugangs befindet?

- ⇒

Ist der Quittierschalter vom hintertretbaren Bereich heraus nicht erreichbar?

- ⇒

Ist der Quittierschalter so angebracht, dass an der Stelle, von der aus er betätigt wird, ein guter Einblick in den hintertretbaren Bereich möglich ist?

- ⇒

Trifft das nicht zu: ist der Einblick mit Sichthilfen möglich und realisiert?

- ⇒

Ist der Quittierschalter so in die Steuerung eingebunden, dass ein Starten der Maschine nur bei geschlossenen Schutztüren und nach Betätigung des Quittierschalters möglich ist?

- ⇒

Ist das Starten der Maschine durch das Betätigen des Quittierschalters unter allen Bedingungen ausgeschlossen?

- ⇒

Bleiben der Quittierbefehl oder ein Startbefehl nicht in der Steuerung gespeichert (insbesondere nicht nach dem Öffnen der Schutztür)?

oder - alternativ zu diesen Maßnahmen

- ⇒

Ist der hintertretbare Bereich mit Hilfe von Trittmatten oder horizontal angebrachten Lichtgittern oder Laserscannern (Aufenthaltsüberwachung) gesichert?

oder

- ⇒

Sind weder Quittierschalter noch Aufenthaltsüberwachungen vorhanden: Wird deren Funktion durch eine Verriegelungseinrichtung übernommen, die eine bewusste mechanische Handlung zusätzlich zum Schließen der Schutzeinrichtung außerhalb des Gefahrbereichs erfordert?

Hinweis: Dies kann z.B. durch ein Schlüsseltransfersystem oder eine Verriegelungseinrichtung mit Steckvorrichtung erfolgen.

- ▪

Gefahrstellen im Bereich der Restfolienwickeleinrichtung

- ⇒

Sind die Gefährdungen durch Schneiden an scharfen Kanten der Folien gesichert durch

die Gestaltung,

feststehende trennende Schutzeinrichtungen,

verriegelte trennende Schutzeinrichtungen

oder

Schutzeinrichtungen mit Annäherungsreaktion?

- ⇒

Sind die Gefährdungen durch Einwickeln oder Einziehen alternativ zu den obigen Maßnahmen durch eine Wickeleinrichtung mit Kraftbegrenzung gesichert (maximaler Bahnzug 150 N, maximale Flächenpressung 50 N/cm2)?

- ▪

Gefährdungen beim Einrichten

- ⇒

Sind für das Einrichten wirksame Sicherheitseinrichtungen vorhanden?

- ⇒

Ist die Maschine so ausgerüstet, dass die Maschineneinstellung, das Teachen, das Umrüsten, die Fehlersuche, das Reinigen bei im Produktionsbetrieb wirksamen Sicherheitssystemen oder bei stillgesetzter Maschine vorgenommen werden können?

oder

- ⇒

Ist eine Handsteuerung vorhanden, welche die gefahrbringenden Bewegungen mit reduzierter Geschwindigkeit (maximal 25 mm/s) über einen Zustimmungsschalter erlaubt,

- ⇒

Ist ein abschließbarer Schalter zur Freigabe der Handsteuerung (und zur Deaktivierung der Schutzeinrichtungen für den Produktionsbetrieb) vorhanden

und

- ⇒

Ist für diesen Fall außerdem durch (innenliegende) trennende Schutzeinrichtungen sichergestellt, dass der Zugriff zu benachbarten Baugruppen verhindert ist?

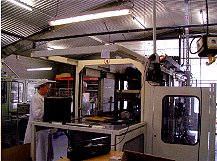

Abbildung 8: Warmformmaschine mit verriegelten trennenden Schutzeinrichtungen und hintertretbaren Bereichen Abbildung 9: Hintertretbarer Bereich in einer Warmformmaschine (zu sichern durch Quittiersystem oder Aufenthaltsüberwachung)

Abbildung 9: Hintertretbarer Bereich in einer Warmformmaschine (zu sichern durch Quittiersystem oder Aufenthaltsüberwachung)

4.1.2

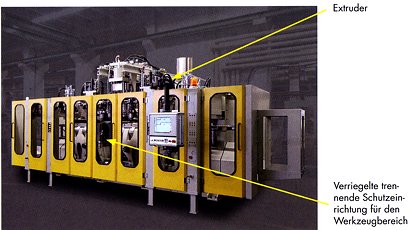

Blasformmaschinen

In Blasformmaschinen werden Vorformlinge mittels unter Druck stehendem Gas in ein feststehendes oder sich bewegendes formgebendes Blaswerkzeug hinein zum Hohlkörper aufgeblasen. Der Vorformling kann durch Extrudieren oder Spritzgießen hergestellt werden. Die folgenden sicherheitstechnischen Anforderungen stellen eine Auswahl aus der harmonisierten europäischen Norm DIN EN 422 "Blasformmaschinen" dar. Andere Lösungen sind möglich, beispielsweise:

Lösungen, die der Norm selbst entnommen werden, aber hier nicht aufgelistet sind,

nicht normgerechte Lösungen, wenn sie das gleiche Sicherheitsniveau wie die Norm erreichen.

- ▪

Gefahrstellen im Bereich des Werkzeugs

- ⇒

Ist der Werkzeugbereich vollständig gegen das Erreichen von Gefahrstellen gesichert?

- ⇒

Ist der Zugriff zum Werkzeug durch verriegelte trennende Schutzeinrichtungen gesichert (siehe Abbildung 10), gegebenenfalls ergänzt durch feststehende trennende Schutzeinrichtungen?

Für elektrohydraulische Maschinen:

- ⇒

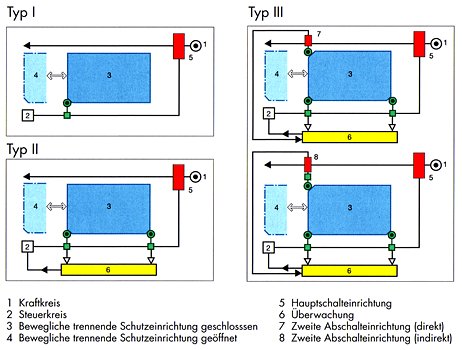

Sind die verriegelten trennenden Schutzeinrichtungen für das Werkzeug entweder

mit drei elektrischen Positionsschaltern

oder

mit zwei Positionsschaltern und einem direkt betätigten oder elektrisch vorgesteuerten Hydraulikventil (siehe Abbildung 11, Typ III) gesichert?

- ⇒

Falls die Schutzeinrichtung Typ III auch die Trennvorrichtung für den Schlauch sichert: Ist auch eine Verriegelung mit den gefahrbringenden Bewegungen der Schlauchtrennvorrichtung vorhanden?

Abbildung 11: Steuerungstypen nach DIN EN 422

- ▪

Gefahrstellen im Zusammenhang mit der Herstellung und Zuführung der Vorformlinge

- ⇒

Ist der Gefahrbereich vollständig durch trennende Schutzeinrichtungen gesichert, so dass das Herausspritzen von plastifizierter Kunststoffmasse vermieden wird?

- ⇒

Sind die Gefahrstellen im Bereich der Einrichtungen zum Abnehmen oder Entfernen des Schlauches durch verriegelte trennende oder feststehende Schutzeinrichtungen gesichert?

Werden an Gefahrstellen verriegelte Schutzeinrichtungen eingesetzt:

- ⇒

Sind zwei Positionsschalter zu deren Stellungsüberwachung vorhanden (siehe Abbildung 11, Typ II)?

- ⇒

Ist der Zugriff zum Bewegungsbereich der Spritzeinheit durch verriegelte trennende Schutzeinrichtungen gesichert?

- ⇒

Sind zwei Positionsschalter zur Stellungsüberwachung dieser trennenden Schutzeinrichtungen vorhanden (siehe Abbildung 11, Typ II)?

- ⇒

Ist der Bewegungsbereich der Zuführeinrichtungen der Vorformlinge durch feststehende oder verriegelte trennende Schutzeinrichtungen gesichert?

- ▪

Gefahrstellen im Bereich der Trennvorrichtung/Blasstation/Nachbearbeitung

- ⇒

Sind die Gefährdungen durch trennende Schutzeinrichtungen vollständig gesichert?

- ⇒

Sind die Gefahrstellen in diesem Bereich durch verriegelte trennende Schutzeinrichtungen des Typs II (siehe Abbildung 11) gesichert?

- ⇒

Ist die Schutzeinrichtung für den Fall, dass aus diesem Bereich der Werkzeugbereich erreichbar ist, mit einer Steuerung des Typs III (siehe Abbildung 11) gesichert?

- ▪

Gefahrstellen im Bereich der Entnahmestation

- ⇒

Ist der Zugriff zu Bewegungen der Entnahme- und Transfersysteme gesichert durch

verriegelte trennende Schutzeinrichtungen des Typs II (siehe Abbildung 11)

oder

durch feste trennende Schutzeinrichtungen?

- ⇒

Sind bei großen Öffnungsweiten, z.B. für Maschinen zur Herstellung von Großbehältern, Zusatzmaßnahmen zur Eingriffs- und Zugangssicherung vorhanden, vor allem, wenn der Zugang mit dem gesamten Körper möglich ist?

Sind z.B. vorhanden:

Trittmatten vor oder hinter der Öffnung,

horizontale Lichtgitter,

Lichtschrankensysteme, die den Austritt der Blasteile gestatten, aber bei Zugang von Personen die Schutzfunktion auslösen, z.B. Lichtschranken mit Muting,

oder

Schutztüren des Typs II (siehe Abbildung 11), die sich nur nach außen öffnen lassen, wobei die Öffnung durch das Blasteil oder dessen Transporteinrichtung oder durch einen Sensor, der das Blasteil erkennt, erfolgt?

- ▪

Zusätzliche Gefährdungen hervorgerufen durch die Maschinengröße

Vorbemerkung: Bei großen Maschinen besteht das zusätzliche Risiko, dass sich Personen mit dem ganzen Körper im Gefahrbereich (insbesondere im Werkzeugbereich) oder zwischen trennenden Schutzeinrichtungen und dem Gefahrbereich aufhalten können. Bei einem Start der Maschinen können die Schutzeinrichtungen keinen vollständigen Schutz gewährleisten, wenn sich eine Person in diesen Breichen aufhält und eine zweite Person (ohne den Gefahrbereich zu kontrollieren) die Maschine startet. Aus diesem Grund sind zusätzliche Maßnahmen erforderlich.

- ⇒

Sind keine steuernden trennenden Schutzeinrichtungen zur Absicherung von betretbaren oder hintertretbaren Bereichen vorhanden?

Hinweis: Steuernde Schutzeinrichtungen leiten einen unterbrochenen Arbeitszyklus automatisch ein, z.B. mit dem Schließen einer verriegelten trennenden Schutzeinrichtung ohne die Betätigung eines Starttasters.

- ⇒

Sind darüber hinaus zusätzliche Schutzeinrichtungen angebracht für hintertretbare Bereiche (Aufenthalt zwischen Schutzeinrichtung und Gefahrbereich) und den Bereich innerhalb des Werkzeugs?

- ⇒

Sind folgende Schutzeinrichtungen vorhanden?

Schaltmatten,

berührungslos wirkende Schutzeinrichtungen, z.B. horizontal angebrachte Lichtgitter,

oder

mechanische Klinken an den verriegelten trennenden Schutzeinrichtungen, die das unbeabsichtigte Schließen verhindern,

und

- ⇒

Ist/sind zusätzlich zur mechanischen Klinke

ein Quittierschalter vorhanden, mit dem der Maschinenführer bestätigt, dass sich niemand mehr im Gefahrbereich aufhält?

Quittierschalter und Klinke so angebracht, dass bei deren Betätigung (Rückstellung) der Gefahrbereich gut einsehbar ist (gegebenenfalls unter Verwendung von Sichthilfen)?

der Quittierschalter so angebracht, dass er nicht aus dem Gefahrbereich heraus betätigt werden kann?

die Funktion der Klinke und des Quittierschalters während jedes Bewegungszyklus der beweglichen trennenden Schutzeinrichtung durch die Steuerung überwacht?

Bei großen Maschinen werden die trennenden Schutzeinrichtungen häufig kraftbetrieben ausgeführt:

Sind alle kraftbetätigten trennenden Schutzeinrichtungen (bei denen das System Klinke-Quittiertaster eingesetzt wird) so ausgeführt, dass sich die trennende Schutzeinrichtung nur mit Hilfe eines Tipptasters schließen lässt?

Befinden sich auch innerhalb des Gefahrbereichs Not-Aus-Einrichtungen auf jeder Seite des Werkzeugs?

- ▪

Gefährdungen beim Einrichten

- ⇒

Ist die Maschine so beschaffen, dass alle Einrichtarbeiten von außerhalb der geschlossenen Schutzeinrichtung vorgenommen werden können?

Sind Einrichtarbeiten bei großen Maschinen bei geschlossenen Schutzeinrichtungen nicht möglich:

- ⇒

Ist ein abschließbarer Betriebsartenwahlschalter vorhanden?

- ⇒

Sind gefahrbringende Bewegungen nur mit Tipptaster möglich?

- ⇒

Sind am Gehäuse eines ortsbeweglichen Tipptasters zusätzlich eine Zustimmungseinrichtung und eine Not-Aus-Einrichtung vorhanden?

oder

- ⇒

Sind bei stationärem Tipptaster alle Gefahrbereiche gut einsehbar?

- ⇒

Betragen im Tippbetrieb die Einrichtgeschwindigkeiten maximal 25 mm/s?

Hinweis: Pneumatische Antriebe sind zum Einrichten nicht zulässig.

Abbildung 12: Blasformmaschine mit hintertretbarem Bereich. Sicherung des Werkzeugbereichs durch trennende Schutzeinrichtung, Quittiertaster, innenliegendem Not-Aus und Klinke.

4.1.3

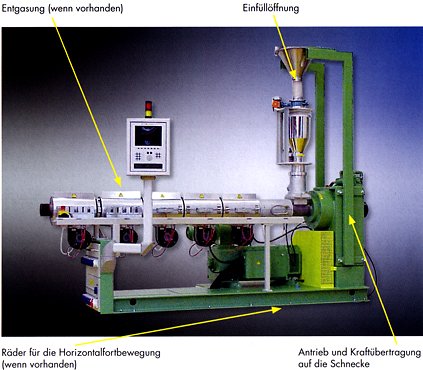

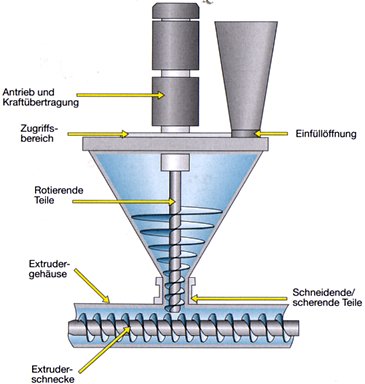

Extruder

In Extrudern wird feste oder flüssige Masse mittels einer oder mehrerer Schnecken, die sich in einem Gehäuse drehen, transportiert und kontinuierlich durch einen Extrudierkopf ausgetragen. Dabei kann die Masse temperiert, verdichtet, gemischt, plastifiziert, entgast oder begast werden.

Die folgenden sicherheitstechnischen Anforderungen stellen eine Auswahl aus der harmonisierten europäischen Norm DIN EN 1114 "Extruder und Extrusionsanlagen; Sicherheitsanforderungen" dar. Andere Lösungen sind möglich, beispielsweise:

Lösungen, die der Norm selbst entnommen werden, aber hier nicht aufgelistet sind,

nicht normgerechte Lösungen, wenn sie das gleiche Sicherheitsniveau wie die Norm erreichen.

Die typischen Gefahrbereiche zeigt Abbildung 13.

- ▪

Bereich der Antriebe und Kraftübertragung auf die Schnecke

- ⇒

Wird das Erreichen aller Gefahrstellen verhindert?

- ⇒

Sind Antriebswellen, Kupplungen und Riementriebe zwischen Motoren und Getrieben sowie das offene Ende des Schneckenschafts durch beispielsweise feststehende trennende Schutzeinrichtungen gesichert?

- ▪

Rotierende Schnecke

Abbildung 14: Beschickungssystem für Extruder

- ⇒

Ist der Zugriff zur Schnecke durch die Hauptbeschickungsöffnung verhindert durch die Art der Gestaltung der Hauptbeschickungsöffnung (z.B. eingebautes Gitter) bzw. des Beschickungssystems, so dass die Gefahrstellen nicht erreicht werden können?

- ⇒

Ist das Beschickungssystem fest angebracht (es lässt sich nur mit Hilfe von Werkzeug lösen)?

oder

- ⇒

Ist ein bewegliches Beschickungssystem mit dem Antrieb der Schnecke verriegelt?

- ▪

Gefährdungen durch kraftbetätigte Siebwechseleinrichtungen

- ⇒

Sind die Gefahrstellen durch verriegelte trennende Schutzeinrichtungen gesichert?

- ▪

Gefährdungen durch das kraftbetätigte horizontale Bewegen des Extruders

- ⇒

Werden die entstehenden Gefährdungen (insbesondere das Einquetschen von Personen) gesichert?

Ist der Extruder nicht vollständig übersehbar:

- ⇒

Erfolgt die Sicherung durch optische oder akustische Warneinrichtungen, die unmittelbar vor dem Einsetzen der Bewegung automatisch ein Warnsignal abgeben?

- ⇒

Sind Räder mit feststehenden trennenden Schutzeinrichtungen versehen (maximaler Abstand von Boden 15 mm)?

- ⇒

Ist in Bewegungsrichtung eine Schutzeinrichtung mit Annäherungsreaktion vorhanden, die die Bewegung unter Berücksichtigung des Nachlaufweges sicher anhält?

- ⇒

Beträgt die Verfahrgeschwindigkeit weniger als 0,133 m/s?

oder - falls die geringe Verfahrgeschwindigkeit nicht realisiert ist

- ⇒

Lässt sich die Bewegung nur mit Hilfe eines Tipptasters auslösen und ist die Geschwindigkeit nicht größer als 25 mm/s?

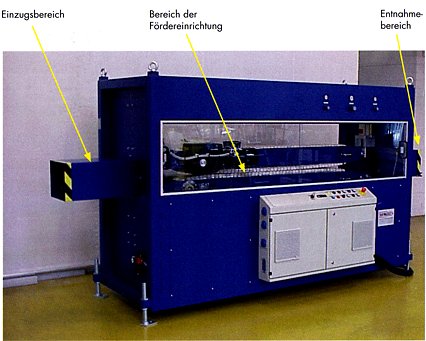

4.1.4

Abzüge

Abzüge werden in Extrusionsanlagen verwendet, um kontinuierlich Produkte wie Profile, Rohre oder Bänder abzuziehen. Dabei wird das Produkt durch Kraftschluss zwischen dem Produkt und den sich bewegenden Greifelementen abgezogen.

Die folgenden sicherheitstechnischen Anforderungen stellen eine Auswahl aus der harmonisierten europäischen Norm DIN EN 1114-3 "Extruder und Extrusionsanlagen; Sicherheitsanforderungen für Abzüge" dar. Andere Lösungen sind möglich, beispielsweise:

Lösungen, die der Norm selbst entnommen werden, aber hier nicht aufgelistet sind,

nicht normgerechte Lösungen, wenn sie das gleiche Sicherheitsniveau wie die Norm erreichen.

Die typischen Gefahrbereiche für einen Abzug werden am Beispiel eines Raupenabzuges in Abbildung 15 gezeigt.

- ▪

Gefahrstellen im Einzugsbereich

- ⇒

Wird der Zugriff durch trennende Schutzeinrichtungen verhindert?

Anmerkung: Die notwendige Öffnung in der Schutzeinrichtung und der Abstand zur Gefahrstelle müssen in Übereinstimmung mit DIN EN 294 ausgeführt sein (siehe Anhang 5 der BG-Regel).

oder

- ⇒

Wird die Gefahrstelle durch Schutzeinrichtungen mit Annäherungsreaktion gesichert?

Anmerkung: Es können Schaltleisten im Bereich der Einzugstelle oder opto-elektronische Einrichtungen verwendet werden. Die Schutzeinrichtungen müssen mit dem Antrieb verriegelt sein.

- ⇒

Feststehende oder bewegliche trennende Schutzeinrichtungen sind produktionstechnisch nicht möglich: Sind einstellbare trennende Schutzeinrichtungen vorhanden?

Abbildung 16: Einzugsbereich durch trennende Schutzeinrichtungen gesichert

- ▪

Gefährdungen im Einzugsbereichs beim Anfahren

- ⇒

Sind für manuelle Eingriffe im Bereich des Einzugs Schutzeinrichtungen vorhanden?

Anmerkung: Beim Anfahren kann es erforderlich sein, nahe der Einzugstelle manuell einzugreifen, z.B. um ein unsymmetrisches Profil aufzurichten. Diese Eingriffe können in der Regel nur bei laufendem Abzug durchgeführt werden.

- ⇒

Ist ein Betriebsartenwahlschalter vorhanden, der

alle Fernbedienungsfunktionen, die Gefährdungen hervorrufen können, unwirksam macht?

die Verriegelung der trennenden Schutzeinrichtung für den Einzugsbereich aufhebt und entweder eine Zweihandsteuerung oder eine Schutzeinrichtung mit Annäherungsreaktion in Kraft setzt?

oder

den Tippbetrieb der Fördereinrichtung mit einer maximalen Umfangsgeschwindigkeit von 200 mm/s für die Transportbewegung und von maximal 50 mm/s für die Öffnungs- oder Schließbewegung zulässt?

oder

zwangsläufig die Umfangsgeschwindigkeit der Transporteinrichtung auf maximal 200 mm/s und für das Öffnen und Schließen auf maximal 50 mm/s reduziert?

- ⇒

Ist eine Warnleuchte während der Betriebsart "Einrichten" aktiviert?

- ▪

Gefahrstellen im Bereich der Fördereinrichtung

- ⇒

Wird der Zugriff zu Gefahrstellen verhindert?

- ⇒

Ist der Gefahrbereich durch feststehende oder verriegelte Schutzeinrichtungen gesichert?

- ⇒

Sind die Schutzeinrichtungen so ausgeführt, dass sich die Gefahrstellen nicht erreichen lassen? (Sind hierbei die Anforderungen der DIN EN 294 eingehalten - siehe Anhang 5 der BG-Regel).

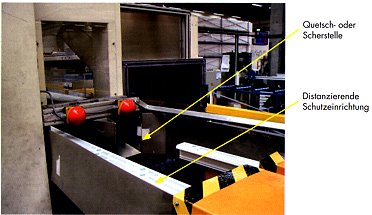

- ▪

Gefährdungen durch die Transportbewegung des Produktes

- ⇒

Sind zur Vermeidung von Gefährdungen, die durch das Zusammenwirken des Abzugs mit anderen Maschinen der Produktionslinie im Bereich von Zuführstellen für das Produkt in nachfolgende Maschinen entstehen, Schutzeinrichtungen (siehe Abbildung 17) vorhanden?

- ⇒

Sind in diesen Bereichen leicht erreichbare Not-Aus-Einrichtungen vorhanden?

- ⇒

Wird der Zugang zum Gefahrbereich durch distanzierende Schutzeinrichtungen erschwert?

- ▪

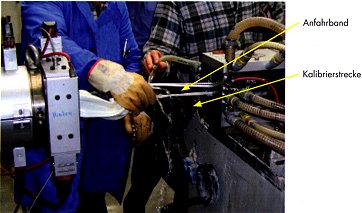

Gefährdungen durch die Transportbewegung des Anfahrbandes

- ⇒

Sind Schutzeinrichtungen für das Erfasstwerden durch die Anfahrschlaufe (siehe Abbildung 18) vorhanden?

Anmerkung: Dies können z.B. leicht erreichbare Not-Aus-Einrichtungen für den Abzug sein.

- ⇒

Sind an beiden Seiten der Extrusionslinie im Bereich der Einführung des Produkts in die Kalibrierstrecke leicht erreichbare Not-Aus-Einrichtungen für den Abzug vorhanden?

Abbildung 17: Quetsch- und Scherstellen hervorgerufen durch die Transportbewegung des Profils Abbildung 18: Anfahren einer Extrusionslinie mit Anfahrband

Abbildung 18: Anfahren einer Extrusionslinie mit Anfahrband

4.1.5

Walzwerke

In Walzwerken werden Kunststoffe für die weitere Verarbeitung aufbereitet. Sie bestehen aus zwei offen liegenden glatten oder gerillten Walzen, die sich gegensinnig drehen und deren Achsen im Wesentlichen in der gleichen horizontalen Ebene liegen.

Die folgenden sicherheitstechnischen Anforderungen stellen eine Auswahl aus der harmonisierten europäischen Norm DIN EN 1417 "Walzwerke; Sicherheitsanforderungen" dar. Andere Lösungen sind möglich, beispielsweise:

Lösungen, die der Norm selbst entnommen werden, aber hier nicht aufgelistet sind,

nicht normgerechte Lösungen, wenn sie das gleiche Sicherheitsniveau wie die Norm erreichen.

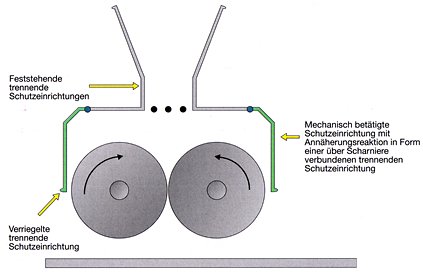

- ▪

Gefährdung durch Einziehen und Quetschen zwischen den Walzen

- ⇒

Wird der Zugriff auf die Gefahrstelle (Walzeneinzugspalt) verhindert oder wird vor dem Erreichen des Gefahrbereichs die Gefährdung durch Abschalten des Walzenantriebs vermieden?

- ⇒

Ist der Zugriff zum Walzeneinzugspalt durch feststehende trennende Schutzeinrichtungen verhindert?

Anmerkung: Dies ist in der Regel nur bei Walzwerken möglich, die in eine Produktionslinie, z.B. nach Innenmischern, eingebunden sind und an denen keine manuellen Eingriffe, wie das "Rollen von Puppen", notwendig sind.

oder

- ⇒

Ist der Walzenspalt durch eine Kombination aus feststehenden und mechanisch betätigten Schutzeinrichtungen mit Annäherungsreaktion gesichert? (siehe Abbildungen 19 und 20)

- ⇒

Sind diese Schutzeinrichtungen mit Annäherungsreaktion so ausgeführt, dass die Walzen anhalten, bevor ein Zugriff zum Gefahrbereich möglich ist?

- ⇒

Beträgt die Auslösekraft ≤ 25 N?

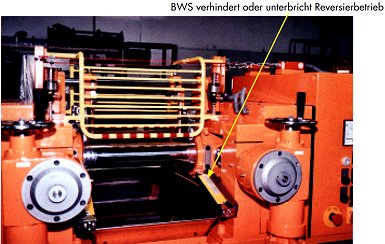

- ⇒

Lösen die Schutzeinrichtungen mit Annäherungsreaktion kein Reversieren oder Auseinanderfahren der Walzen aus?

Hinweis: Insbesondere durch Reversieren kann ein neues Risiko hervor gerufen werden: Es entsteht beispielsweise eine Einzugsstelle an der Walzenauslaufseite. Reversieren ist daher nur möglich, wenn eine Schutzeinrichtung mit Annäherungsreaktion (BWS) vorhanden ist, die den Reversierbetrieb verhindert, wenn in das Schutzfeld gegriffen wird. Die BWS muss so angebracht sein, dass die Auslaufseite nicht erreichbar ist, ohne das Schutzfeld zu verletzen (siehe Abbildung 21).

- ⇒

Sind die trennenden Schutzeinrichtungen so ausgeführt, dass der Walzenspalt durch Über-, Unter- oder Umgreifen nicht erreichbar ist?

- ⇒

Erstrecken sich die Schutzeinrichtungen über die gesamte Breite des Walzwerks?

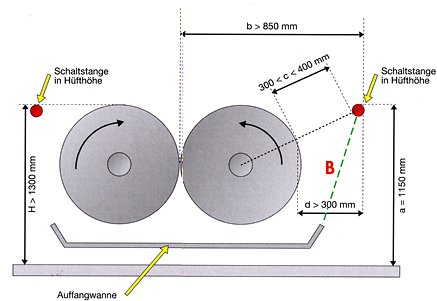

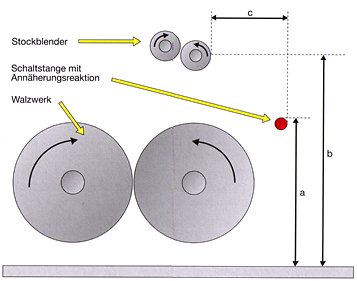

Alternativ zu trennenden Schutzeinrichtungen ist es möglich, das Schutzziel durch mechanisch betätigte Schutzeinrichtungen mit Annäherungsreaktion, z.B. einer Schaltstange, zu erreichen. Hierbei ist auf folgende Punkte zu achten (siehe Abbildung 22):

- ⇒

Ist die Schaltstange entsprechend den Maßen aus Abbildung 22 angebracht?

Für den Fall, dass c > 400 mm: ist eine feststehende oder verriegelte trennende Schutzeinrichtung ( "B" in Abbildung 22) vorhanden?

Hinweis: Dadurch wird verhindert, dass sich der Maschinenbediener zwischen der Schaltstange und der Walze aufhält.

- ⇒

Löst die Betätigung der Schaltstange folgende Sicherheitsfunktionen aus:

Kommen die Walzen nach ≤ 57° zum Stillstand?

Werden die Walzen nach dem Stillstand automatisch auf mindestens 50 mm auseinander gefahren

oder

werden die Walzen automatisch zwischen 57° und 90° reversiert?

- ⇒

Ist die maximale Betätigungskraft für die Schaltstange kleiner als 200 N?

Für das Bremssystem gilt:

- ⇒

Wirkt die Abbremsung der Walzen auch bei Energieausfall?

- ▪

Gefahrstellen durch Streifenschneideinrichtungen

- ⇒

Sind die Messer in der Ruhestellung gegen versehentliches Berühren geschützt?

- ⇒

Sind in der Arbeitsstellung nur die zum Schneiden erforderlichen Teile der Messer zugänglich?

- ⇒

Lassen sich kraftbetätigte An- und Abschwenkvorrichtungen für Messer mit einem Tipptaster betätigen, der mindestens 2 m von den Messern entfernt angebracht ist?

- ▪

Gefährdungen durch Stockblenderwalzen

- ⇒

Sind die Stockblenderwalzen so angebracht, dass sie nicht erreicht werden können, ohne die Schaltstange auszulösen?

Hinweis: Dieses Schutzziel ist erreicht, wenn die Maße gemäß Abbildung 23 eingehalten werden.

- ⇒

Sind die Maße b und c gemäß Abbildung 23 entsprechend DIN EN 294 (siehe Anhang 5 der BG-Regel) ausgeführt?

Anmerkung: Es ist zulässig zur Überprüfung der Lage des Stockblenders von einer Höhe der Schaltstange von 1200 mm auszugehen.

Abbildung 19: Trennende und mechanisch betätigte Schutzeinrichtungen mit Annäherungsreaktion Abbildung 20: Walzwerk mit mechanischen Schutzeinrichtungen mit Annäherungsreaktion

Abbildung 20: Walzwerk mit mechanischen Schutzeinrichtungen mit Annäherungsreaktion Abbildung 21: Walzwerk mit Sicherung des Reversierbetriebs durch BWS

Abbildung 21: Walzwerk mit Sicherung des Reversierbetriebs durch BWS Abbildung 22: Maße für das Anbringen von Schaltstangen

Abbildung 22: Maße für das Anbringen von Schaltstangen Abbildung 23: Anordnung der Stockblenderwalzen mit Sicherung durch Schaltstange

Abbildung 23: Anordnung der Stockblenderwalzen mit Sicherung durch Schaltstange

4.1.6

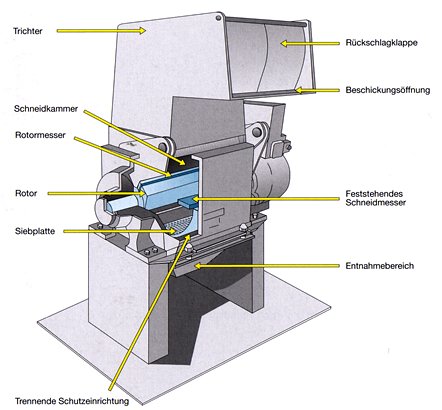

Schneidmühlen

Eine Schneidmühle schneidet die Materialien innerhalb des Schneidgehäuses, bis sie so zerkleinert sind, dass sie durch entsprechend bemessene Bohrungen im Siebeinsatz in den Entnahmebereich gelangen können. Die folgenden sicherheitstechnischen Anforderungen stellen eine Auswahl aus der harmonisierten europäischen Norm DIN EN 12 012-1 "Zerkleinerungsmaschinen; Sicherheitsanforderungen für Schneidmühlen" dar. Andere Lösungen sind möglich, beispielsweise:

Lösungen, die der Norm selbst entnommen werden, aber hier nicht aufgelistet sind,

nicht normgerechte Lösungen, wenn sie das gleiche Sicherheitsniveau wie die Norm erreichen.

Die wesentlichen Gefahrbereiche an Schneidmühlen zeigt Abbildung 24.

- ▪

Gefährdungen durch den Rotor

- ⇒

Ist der Zugriff zur Schneidkammer durch die Beschickungseinrichtung (z.B. Trichter, Beschickungsöffnung, Rückschlag-Klappe - siehe Abbildung 24) hindurch verhindert?'

Hinweis: Für trennende Schutzeinrichtungen oder die Gestaltung des Trichters ist DIN EN 294:1992, Tabelle 2 (siehe Tabelle 4 in Anhang 5 der BG-Regel), für den Zugriff zu berücksichtigen.

- ⇒

Bei einer abschwenkbaren Beschickungseinrichtung: Lässt sich die Beschickungseinrichtung nur abschwenken, wenn der Rotor stillsteht?

Hinweis: Hierzu müssen der schwenkbare Trichter oder die Beschickungseinrichtung wie eine verriegelte trennende Schutzeinrichtung mit Zuhaltung wirksam werden.

- ⇒

Wird die Stellung der abschwenkbaren Beschickungseinrichtung durch zwei voneinander unabhängige Einrichtungen überwacht?

Hinweis: Dies kann z.B. durch eine überwachte Zuhaltung und durch einen Positionsschalter geschehen.

- ⇒

Ist sichergestellt, dass der Zugriff zur Schneidkammer durch die Entnahmetrichter hindurch erst erfolgen kann, wenn der Rotor zum Stillstand gekommen ist?

Hinweis: Hierzu muss der schwenkbare Entnahmetrichter wie eine verriegelte trennende Schutzeinrichtung mit Zuhaltung wirksam werden.

- ⇒

Hat die Schneidmühle, deren Rotor eine ausreichende Trägheit besitzt, um Verletzungen hervorzurufen, für Wartungsarbeiten eine Rotorblockierung, die automatisch beim Öffnen der Schneidkammer wirksam wird?

Hinweis: Bei Schneidmühlen kann der Rotor eine Unwucht annehmen, wenn beispielsweise ein Messer demontiert wird. Dies kann zum ungewollten Drehen des Rotors führen.

- ⇒

Lässt sich die Blockierung dieses Rotors für Wartungsarbeiten durch Dauerbetätigung eines Stellteils aufheben, um das Drehen von Hand zu ermöglichen?

- ▪

Gefahrstellen durch kraftbetätigte Beschickungseinrichtungen

- ⇒

Die Beschickung mit Material erfolgt kraftbetätigt und Folien, Fasern oder andere Materialien, die zur Schlingenbildung neigen, können Personen erfassen: Ist eine mechanisch betätigte Schutzeinrichtung mit Annäherungsreaktion vorhanden, z.B. Schaltbügel an Einzugswalzen?

- ⇒

Die Schwenkbewegung des Trichters erfolgt kraftbetätigt: Sind Quetsch- und Scherstellen im Schwenkbereich gesichert beispielsweise durch

eine Zweihandschaltung?

oder

eine Befehlseinrichtung mit selbsttätiger Rückstellung (Tipptaster) mit einem Mindestabstand von 2 m vom Gefahrbereich?

Hinweis: In beiden Fällen muss ein freier Blick auf den Schwenkbereich der Beschickungseinrichtung sichergestellt sein.

4.2

Teile mit gefährlichen Oberflächen

- ▪

Ecken, Kanten

- ▪

Spitzen, Schneiden

Beispiele:

Filmbahnen: Schneidgefahr wegen schlecht sichtbarer Kanten.

Putzen von Kunststoffteilen: z.B. von Blasformteilen, Pressteilen oder ähnlichem.

Bandmesserschneidmaschinen: Wechsel des Bandmessers.

Streifen- und Kantenschneidvorrichtungen: Schneidgefahr an Kreismessern von Walzwerken und Kalandern.

Abwiegen der Einsatzstoffe: Öffnen von Gebinden mit Scheren und Messern, Zerkleinern von kompakten Einsatzstoffen mit Messern.

Rauigkeit

Beispiel:

Stückgutumschlag: Schadhafte Paletten und Gitterboxen, raue Holzpaletten, scharfkantige unter Spannung stehende Verpackungsbänder.

- ⇒

Sind die Arbeiten automatisiert?

- ⇒

Werden trennende Schutzeinrichtungen eingesetzt, z.B. Verkleidungen, Verdeckungen, Umzäunungen?

- ⇒

Werden technische Hilfsmittel verwendet, z.B. Spänehaken?

- ⇒

Sind Kanten entgratet?

- ⇒

Sind Ecken/Kanten gepolstert?

- ⇒

Werden spitze und scharfe Gegenstände, z.B. Messer, Scheren, sicher aufbewahrt, z.B. im Köcher?

- ⇒

Werden schadhafte Teile aussortiert, z.B. Paletten?

- ⇒

Werden geeignete Schutzhandschuhe, Hand- oder Fingerschutz, gegebenenfalls Schutzkleidung benutzt (siehe Merkblatt A 008 der BG Chemie)?

4.3

Transportmittel (z.B. Flurförderzeuge, Schienenbahnen, Krane, Stetigförderer, Fahrzeuge)

- ▪

Anfahren, Aufprallen

- ▪

Überfahren

- ▪

Umkippen

- ▪

Abstürzen

- ▪

Quetschen

Diese Gefährdungen können sich insbesondere ergeben, wenn die Transportmittel mit anderen betrieblichen Einrichtungen (z.B. Maschinen) zusammenwirken.

- ⇒

SieheAbschnitt 4.3der BGI 571.

4.4

Unkontrolliert bewegte Teile

- ▪

Berstende und wegfliegende Teile

- ▪

Kippende Teile (z.B. Ladegut, Stapel)

- ▪

Pendelnde Teile (z.B. Kranlasten)

- ▪

Rollende Teile oder gleitende Teile (z.B. Fässer)

- ▪

Herabfallende Teile (z.B. Werkzeuge), sich lösende Teile

- ▪

Berstende und wegfliegende Teile (z.B. Bruchstücke, Späne, Schleifkörperteile)

- ▪

Unberechtigtes Ingangsetzen von Maschinen

- ▪

Herabsinkende Maschinenteile beim Ausfall der Energieversorgung

An allen Maschinen muss sichergestellt sein, dass ein unerwartetes Absinken von hochgehaltenen schweren Maschinenteilen infolge Schwerkraft beim Ausfall der Energieversorgung oder beim Bersten von Schläuchen nicht eintreten kann. Hierfür können z.B. folgende Maßnahmen überprüft werden:

- ⇒

Sind entsperrbare Rückschlagventile direkt am Zylinder angebracht?

oder

- ⇒

Sind Rohrleitungsbruchsicherungen direkt am Zylinder angebracht?

- ⇒

Werden selbsthemmende Getriebe bei mechanischen Antrieben eingesetzt?

oder

- ⇒

Werden mechanische Einrichtungen, z.B. Klemmeinrichtungen, Sperrklinken, verwendet?

- ▪

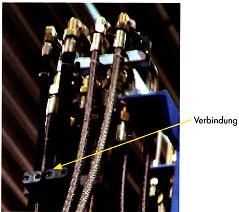

Herumschlagen von unter Druck stehenden Schläuchen

- ⇒

Können flexible Druckschläuche beim Ausreißen im Arbeitsbereich herumschlagen?

Anmerkung: Dies kann durch Befestigung der Schläuche mit Ketten, durch Verbindung mehrerer Schläuche (siehe Abbildung 25) oder durch trennende Schutzeinrichtungen verhindert werden.

Abbildung 25: Verbindung von Hydraulikschläuchen zur Verhinderung des Herumschlagens

- ▪

Unter Druck austretende Medien

Blasformmaschinen

Durch die folgenden Anforderungen soll das Austreten heißer Kunststoffmasse in den Arbeitsbereich verhindert werden.

- ⇒

Ist der Blasdruck zum Aufblasen der Vorformlinge mit Druckbegrenzungseinrichtungen überwacht?

- ⇒

Ist eine Verriegelung eingebaut, die sicher stellt, dass das Blasteil nicht platzt?

Anmerkung: Dies ist gewährleistet, wenn sich das Werkzeug erst nach dem Absinken des Innendrucks auf einen ungefährlichen Wert öffnen lässt.

- ⇒

Sind die trennenden Schutzeinrichtungen für den Werkzeugbereich so ausgeführt, dass sie den ggf. herausschleudernden Kunststoff auffangen?

- ⇒

Ist eine Verriegelung vorhanden, so dass der Schlauchaustritt beim Öffnen der Schutzeinrichtung für den Werkzeugbereich unterbrochen wird oder dass der Schlauch außer Reichweite gebracht wird?

- ⇒

Ist eine Verriegelung eingebaut, so dass jede Einspritzbewegung beim Öffnen der Schutzeinrichtung für den Werkzeugbereich unterbrochen wird?

Schneidmaschinen

- ⇒

Sind Maßnahmen vorhanden, die ein Herausschleudern von Materialien aus der Beschickungseinrichtung verhindern?

Hinweis: Geeignete Maßnahmen sind z.B. Beschickungseinrichtungen mit Rückprallblechen oder mit Rückschlagklappen.

- ▪

Gefährdungen durch gespeicherte Energie

Blasformmaschinen

- ⇒

Ist die Steuerung so ausgeführt, dass beim Öffnen einer Schutzeinrichtung des Typs III (siehe Abbildung 11) jede Energie von hydraulischen oder pneumatischen Druckspeichern automatisch abgesperrt wird?

und

- ⇒

Sind die Not-Aus-Einrichtung und der Hauptschalter so ausgeführt, dass deren Betätigung jede Energie von hydraulischen und pneumatischen Druckspeichern absperrt?

und - wenn die Speicher in der Maschine integriert sind

- ⇒

Wird zusätzlich die Entladung der Speicher eingeleitet?

- ▪

Wegfliegende Teile infolge zu hohen Druckes

Extruder und Extrusionsanlagen

- ⇒

Sind alle unter Druck stehenden Anlagenteile gegen Drucküberschreitung gesichert?

Anmerkungen: Hierzu gehören z.B. Pumpen, Schmelzeleitungen, Mischer, Scherköpfe, Extruderköpfe.

Maßnahmen gegen Drucküberschreitung können z.B. sein: Sollbruchstellen, Berstscheiben, Druckaufnehmer (siehe Abbildung 26), die alle Druckerzeuger über die Steuerung abschalten (diese Verriegelungen sind über Hardware auszuführen), Dehnschrauben.

Abbildung 26: Druckabsicherung durch Druckaufnehmer

- ⇒

Beim Ansprechen von Druckentlastungseinrichtungen: Erfolgt ein mögliches Wegschleudern von Teilen oder Material gefahrlos?

Anmerkung: Das Schutzziel kann z.B. erreicht werden durch Austritt zum Boden, Einbau von Leitblechen.

- ▪

Unter Druck austretendes Material

Extruder

- ⇒

Wird die maximale Temperatur des Extruders begrenzt?

- ⇒

Ist das Temperaturregelsystem so aufgebaut, dass jeder Ausfall der Temperaturfühler erkannt wird?

- ⇒

Bewirkt jeder Ausfall eines Temperaturfühlers ein Abschalten der betroffenen Heizzone und wird ein Alarmsignal ausgelöst?

- ⇒

Ist das Tragen von persönlichen Schutzausrüstungen vorgeschrieben, wenn mit besonderen Gefährdungen durch Austritt oder spontane Expansion heißer Kunststoffmassen zu rechnen ist?

Z. B. infolge von

ungenügender Vortrocknung des Granulats,

Fehldosierung oder falscher Parameter beim physikalischen oder chemischen Schäumen,

Undichtheiten während des automatischen Siebwechsels,

Lufteinschlüssen in der Schmelze beim Anfahren,

Pfropfenbildung, z.B. kaltes Anfahren.

5

Elektrische Gefährdung

- ▪

Berührung unter Spannung stehender Teile

- ▪

Berührung leitfähiger Teile, die im Fehlerfall unter Spannung stehen

- ▪

Lichtbögen

- ▪

Kurzschlüsse

- ▪

Schalthandlungen unter Last

- ▪

E-Schweißen

- ⇒

SieheAbschnitt 5der BGI 571.

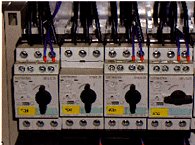

Anforderungen an alle Maschinen

Die folgenden Anforderungen beruhen auf der harmonisierten europäischen Norm DIN EN 60 204-1.

- ⇒

Besitzt die Maschine einen in der AUS-Stellung abschließbaren Hauptschalter (Netztrenneinrichtung), der die gesamte Maschine von der Spannungsversorgung trennt?

Anmerkung: Bei Maschinen mit einem Nennstrom von < 16 A und einer Nennleistung von < 3 kW ist ein Stecker ausreichend.

- ⇒

Werden für Beleuchtungen, Steckdosen, Programmspeicher und Messeinrichtungen Stromkreise nicht wie oben getrennt: Ist ein Warnschild oder eine farbliche Kennzeichnung (empfohlen wird orange) vorhanden (siehe Abbildung 27)?

- ⇒

Sind Türen oder Deckel von elektrischen Einbauräumen (z.B. Schaltschrank) verschraubt oder verschließbar und nur mit Hilfe von Werkzeugen oder Schlüsseln zu öffnen?

- ⇒

Sind Anschlussklemmen, z.B. im Schaltschrank, durch Abdeckungen gegen Berühren gesichert (siehe Abbildung 28)?

- ⇒

Bei Einbauräumen, die ohne Werkzeuge oder Schlüssel zu öffnen sind: Ist das Öffnen nur möglich, wenn alle aktiven Teile vom Netz getrennt sind?

- ⇒

Sind Türen und Deckel, die elektrische Bauteile enthalten, mit dem Schutzleiter verbunden?

- ⇒

Sind Verbindungen zu Türen mit flexiblen Leitungen ausgeführt und sind diese Leitungen gegen Beschädigungen geschützt, z.B. durch einen Schlauch (siehe Abbildung 29)?

- ⇒

Sind alle elektrisch leitfähigen Maschinenteile, die im Fehlerfall gefahrbringende Spannung annehmen können, mit dem Schutzleiter verbunden?

Anmerkung: Hierzu gehören auch Schrankgehäuse, Bedientafeln, Montagerahmen.

- ⇒

Ist die externe Anschlussklemme für den Schutzleiteranschluss mit "PE" gekennzeichnet?

- ⇒

Sind alle Bauteile im Schaltschrank mindestens fingersicher (siehe Abbildung 30) ausgeführt?

- ⇒

Sind alle Bauelemente und Anschlussklemmen eindeutig gekennzeichnet?

Abbildung 27: Besonders gekennzeichnete Stromkreise, die nicht durch den Hauptschalter vom Netz getrennt werden Abbildung 28: Durch Abdeckungen gegen Berührung gesicherte Anschlussklemmen

Abbildung 28: Durch Abdeckungen gegen Berührung gesicherte Anschlussklemmen Abbildung 29: Durch Schläuche gegen Beschädigung geschützte Kabel an einer Schaltschranktür

Abbildung 29: Durch Schläuche gegen Beschädigung geschützte Kabel an einer Schaltschranktür Abbildung 30: Fingersichere Anschlussklemmen

Abbildung 30: Fingersichere Anschlussklemmen

Warmformmaschinen

- ⇒

Sind die Gehäuse der Vorheizung, der Heizung und der Randheizung so ausgeführt, dass mindestens die Schutzart IP 20 eingehalten ist?

Anmerkung: Dadurch wird das Berühren spannungsführender Teile wirksam verhindert.

- ⇒

Siehe auchAbschnitt 5der BGI 571.

6

Gefährdung durch Stoffe

Ausgehärtete Kunststoffe sind nach heutigem Erkenntnisstand weitgehend inert und gesundheitlich unbedenklich. Bei der Herstellung von Kunststofferzeugnissen können Gefahrstoffe allerdings auf vielfältige Weise eine Rolle spielen. Beispielsweise können sie als Ausgangskomponente erforderlich sein (z.B. Isocyanat bei der Herstellung von Polyurethan), oder als unerwünschtes Zersetzungsprodukt bei der Heißverarbeitung (z.B. von Thermoplasten oder Duroplasten) entstehen. Gefahrstoffe bestimmen die Eigenschaften der Produkte (z.B. Weichmacher, Stabilisatoren, Flammschutzmittel, Treibmittel) kommen als Hilfsmittel zum Einsatz (z.B. Formentrennmittel), sind für Reinigungsarbeiten erforderlich (z.B. bleihaltige Reinigungsgranulate, lösemittelhaltige Oberflächenreiniger) oder werden bei der Endfertigung der Produkte verwendet (z.B. beim Konditionieren, Beschichten oder Bedrucken).

Weiterführende Informationen über die Entstehung von Zersetzungsprodukten bei der Heißverarbeitung von Kunststoffen gibt Anhang 8 der BG-Regel.

- ▪

Gesundheitsschädigende Wirkung von Gefahrstoffen

- ⇒

Werden die eingesetzten Stoffe und Zubereitungen hinsichtlich ihrer möglichen gesundheitsschädigenden Wirkung bewertet?

Hinweis: Wichtige Informationsquellen sind die Angaben des Herstellers/Lieferanten, insbesondere in den Sicherheitsdatenblätter der eingesetzten Stoffe und Zubereitungen.

- ⇒

Ist eine Zuordnung zu einer Schutzstufe nach §§ 8 bis 11 der Gefahrstoffverordnung erfolgt und werden die jeweils gemäß dieser Schutzstufe erforderlichen Schutzmaßnahmen getroffen?

Hinweis: Umsetzungshilfen und Checklisten zur Erfassung der Schutzmaßnahmen entsprechend der jeweiligen Schutzstufe können im Gefahrstoffportal der BG Chemie unter http://www.gefahrstoff-wissen.de/gefahrstoffwissen/Umsetzungshilfen.htm eingesehen und heruntergeladen werden.

- ⇒

Wird neben dem gesundheitsschädigenden Potential auch eine mögliche physikalisch chemische Wirkung (insbesondere Brand- und Explosionsgefahren) berücksichtigt (siehe auch Abschnitt 7)?

- ⇒

Wird bei der Gefährdungsbeurteilung eine mögliche hautbelastende Wirkung (z.B. durch Stoffe, Nässe, starke Verschmutzung, abrasive Hautreinigung) mit berücksichtigt? Wird gegebenenfalls ein Hautschutzplan aufgestellt und sind die entsprechenden Hautreinigungs-, Hautschutz- und Hautpflegemittel vorhanden?

- ⇒

Sind bei der Heißverarbeitung die Verarbeitungsbedingungen so gewählt, dass Zersetzungsprodukte nur in möglichst niedriger Konzentration frei werden?

Hinweis: Hierbei ist insbesondere darauf zu achten, dass

die vom Hersteller vorgegebenen Verarbeitungstemperaturen nicht überschritten werden,

die optimale Verweilzeit eingehalten wird,

bei Betriebsstörungen umgehend geeignete Maßnahmen eingeleitet werden,

eine gründliche Reinigung bei Produktwechsel erfolgt, insbesondere wenn ein Wechsel zwischen Kunststoffgranulaten mit unterschiedlicher Verarbeitungstemperatur stattfindet.

- ⇒

Wird ermittelt, ob Arbeitsplatzgrenzwerte (AGW) überschritten sind?

Hinweis: Werden Gefahrstoffe frei, ist nach § 7 der Gefahrstoffverordnung das Ausmaß zu ermitteln. Dieser Ermittlungspflicht kann der Unternehmer nachkommen beispielsweise durch

Vergleich mit ähnlichen Anlagen und Tätigkeiten,

Erfüllung verfahrens- und stoffspezifischer Kriterien (VS) nach der Technischen Regel für Gefahrstoffe TRGS 420,

zuverlässige Berechnungen mit Plausibilitätskontrolle,

Untersuchung von Körperflüssigkeiten (biologischer Arbeitsstofftoleranzwert - BAT),

Konzentrationsmessungen nach der technischen Regel für Gefahrstoffe TRGS 402 "Ermittlung und Beurteilung der Konzentration gefährlicher Stoffe in der Luft in Arbeitsbereichen".

- ⇒

Sind technische Lüftungsmaßnahmen erforderlich und wird gegebenenfalls auf eine optimale Luftführung geachtet?

Hinweis: Zur Sicherstellung einer ausreichenden Ableitung von Gefahrstoffen kann eine technische Raumlüftung oder im Einzelfall auch eine Absaugung an der Maschine bzw. an der Entstehungsstelle, z.B. am Düsenmund, erforderlich sein. Solche Maßnahmen sind zwingend, wenn Ermittlungen ergeben haben, dass AGW nicht eingehalten sind. Sie sind empfehlenswert, wenn sonstige Hinweise vorliegen, dass Beschäftigte durch Stoffe übermäßig belästigt werden. Weitere Informationen hierzu siehe Anhang 8 der BG-Regel, insbesondere Tabelle 8.

- ⇒

Werden die getroffenen Maßnahmen regelmäßig auf Wirksamkeit kontrolliert?

- ⇒

Stehen zum Schutz vor Gefahrstoffen die jeweils der Gefährdung angepassten persönlichen Schutzausrüstungen in funktionsfähigem und hygienisch einwandfreiem Zustand zur Verfügung?

Hinweis: Zum Schutz gegen Gefahrstoffe kommen in der Kunststoffindustrie insbesondere Schutzhandschuhe für schmutzige oder hautgefährdende Tätigkeiten, sowie Atemschutzgeräte, beispielsweise Partikel filtrierende Halbmasken, für staubende Tätigkeiten in Frage.

- ⇒

Siehe auchAbschnitt 6der BGI 571 undBGI 660.

Blasformmaschinen

- ⇒

Ist eine Verriegelung vorhanden, so dass bei geöffneten Schutzeinrichtungen das Ausblasen des Kühlmediums oder der Konditioniergase, z.B. Fluor, nicht möglich ist?

- ⇒

Siehe auchAbschnitt 6der BGI 571.

7

Gefährdung durch Brände/Explosionen

- ▪

Brandlast

- ▪

Brandentstehung

- ▪

Brandausbreitung

- ▪

Gefahren durch explosionsgefährliche Atmosphäre

- ⇒

SieheAbschnitt 7der BGI 571.

Allgemeines

- ▪

Brandgefahr durch austretende Hydrauliköle/Thermoöle/Kunststoffschmelzen

- ⇒

Ist die Maschine so gebaut, dass austretendes Hydrauliköl nicht auf heiße Maschinenteile bzw. Thermoöl/Kunststoffschmelze nicht auf brennbare Oberflächen, z.B. Kabel auf Kabeltrassen, gelangen kann?

Anmerkung: Dies kann z.B. durch Verlegen von Hydraulikleitungen unterhalb von heißen Oberflächen oder Anbringung von Schutzblechen erfolgen.

- ⇒

Sind geeignete Löschmittel zur Bekämpfung eines Entstehungsbrandes vorhanden und sind die Beschäftigten entsprechend eingewiesen?

Hinweise: Für das Löschen von Kunststoffbränden einen sich beispielsweise besonders Wasserlöscher mit Zusatzstolen, die in Verbindung mit dem Wasser zu einem Gel aufquellen. Dieses Gel schlieft das Wasser ein und verhindert so beim Löschen ein Ablaufen bzw. vorzeitiges Verdampfen.

Eine besondere Unterweisung der Beschäftigten ist beispielsweise erforderlich, wenn ortsfeste Feuerlöschanlagen mit sauerstoffverdrängenden Gasen eingesetzt werden.

- ⇒

Wird die Schleifkammer an Bandmesserschneidmaschinen regelmäßig entstaubt?

- ⇒

Siehe auchAbschnitt 7.1der BGI 571.

Warmformmaschinen

- ▪

Brandgefahr durch Überhitzen des Materials

Werden Brandgefahren vermieden durch

- ⇒

die Gestaltung der Heizung, so dass kein Kontakt mit heißen Teilen möglich ist?

- ⇒

die Temperaturüberwachung des Materials oder der Heizung?

- ⇒

Abschalten der Heizung?

- ⇒

Wegbewegen der Heizung aus der Arbeitsposition (muss auch bei Energieausfall wirksam sein)?

oder

- ⇒

Einführen einer Abschirmung zwischen Heizung und Material (muss auch bei Energieausfall wirksam sein)?

- ⇒

Abdecken oder Verlegen von Hydraulikleitungen und Schläuchen, so dass keine Hydraulikflüssigkeit auf die Heizung gelangen kann?

Blasformmaschinen

- ⇒

Beim Einsatz einer Warmtrenneinrichtung: Ist eine akustische und optische Warneinrichtung vorhanden, die das Entflammen des Kunststoffes anzeigt?

8

Biologische Gefährdung

Trifft in der Regel nicht zu

- ⇒

SieheAbschnitt 8der BGI 571

9

Gefährdung durch spezielle physikalische Einwirkungen

9.1

Lärm

- ▪

Strahlen von Werkzeugen und Formteilen mit Strahlmitteln

- ▪

Plötzliches Austreten komprimierter Luft, z.B. auf Walzwerken, aus Mischern, Extrudern

- ▪

Arbeiten mit Druckluft und Vakuum, z.B. Entformen, Ausblasen, Abblasen, Materialtransport

- ▪

Arbeiten mit ungeeigneten Werkzeugen, z.B. Schlagschraubern

- ▪

Pneumatische Förderung

- ▪

Agglomeratoren

- ▪

Zerkleinerungsmaschinen, Granulatoren

- ⇒

Sind Entdröhn-Maßnahmen getroffen?

- ⇒

Sind am Druckluftaustritt an Maschinen Schalldämpfer angebracht?

- ⇒

Werden lärmarme Düsen verwendet?

- ⇒

Werden lärmarme Werkzeuge verwendet, z.B. Impulsschrauber?

- ⇒

Gibt es für Lärmbereiche ab 90 dB(A) ein schriftliches Lärmminderungsprogramm - ist dabei die Raumakustik berücksichtigt (§ 6 BGV B3)?

- ⇒

Siehe auchAbschnitt 9.1der BGI 571.

9.2

Ultraschall

Ultraschallgeräte werden eingesetzt beim Schweißen, Schneiden, Ablangen und Reinigen von Werkstücken.

- ▪

Luftgeleiteter Schall

- ▪

Festkörpergeleiteter Schall

- ⇒

SieheAbschnitt 9.2der BGI 571.

9.3

Ganzkörperschwingungen

- ⇒

SieheAbschnitt 9.3der BGI 571.

9.4